反应过程的基本特征决定了适宜的反应器形式。例如气固相反应过程大致是用固定床反应器、流化床反应器或移动床反应器。但是适宜的选型则需考虑反应的热效应、对反应转化率和选择率的要求、催化剂物理化学性态和失活等多种因素。

不锈钢反应器的操作方式和加料方式也需考虑。例如,对于有串联或平行副反应的过程,分段进料可能优于一次进料。温度序列也是反应器选型的一个重要因素。例如,对于放热的可逆反应,应采用先高后低的温度序列,多级、级间换热式反应器可使反应器的温度序列趋于合理。

下面主要介绍釜式反应器、管式反应器、塔式反应器、固定床反应器、流化床反应器。

①. 釜式反应器

釜式反应器也称槽式、锅式反应器,它是各类反应器中结构较为简单且应用较广的一种。主要应用于液-液均相反应过程,在气-液、液-液非均相反应过程中也有应用。在化工生产中,既适用于间歇操作过程,又可单釜或多釜串联用于连续操作过程,但在间歇生产过程中应用最多。釜式反应器具有适用的温度和压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。但用在较高转化率工艺要求时,需要较大容积。通常在操作条件比较缓和的情况下使用,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

②. 管式反应器

管式反应器主要用于气相、液相、气-液相连续反应过程,由单根(直管或盘管)连续或多根平行排列的管子组成,一般设有套管或壳管式换热装置。操作时,物料自一端连续加入,在管中连续反应,从另一端连续流出,便达到了要求的转化率。由于管式反应器能承受较高的压力,故用于加压反应尤为合适,例如油脂或脂肪酸加氢生产高碳醇、裂解反应用的管式炉便是管式反应器。此种反应器具有容积小、比表面大、返混少、反应混合物连续性变化、易于控制等优点。但若反应速度较慢时,则有所需管子长、压降较大等不足。随着化工生产越来越趋于大型化、连续化、自动化,连续操作的管式反应器在生产中使用越来越多,某些传统上一直使用间歇搅拌釜的高分子聚合反应,目前也开始改用连续操作的管式反应器。管式反应器的长径比较大,与釜式反应器相比在结构上差异较大,有直管式、盘管式、多管式等。

③. 塔式反应器

塔式反应器的长径比介于釜式和管式之间。主要用于气-液反应,常用的有鼓泡塔、填料塔、板式塔。最常用的是鼓泡塔式反应器,底部装有气体分布器,壳外装有夹套或其他形式换热器或设有扩大段、液滴捕集器等。反应气体通过分布器上的小孔以鼓泡形式通过液层进行化学反应,液体间歇或连续加入,连续加入的液体可以和气体并流或逆流,一般采用并流形式较多。气体在塔内为分散相,液体为连续相,液体返混程度较大。为了提高气体分散程度和减少液体轴向循环,可以在塔内安置水平多孔隔板。当吸收或反应过程热效应不大时,可采用夹套换热装置,热效应较大时,可在塔内增设换热蛇管或采用塔外换热装置,也可以利用反应液蒸发的方法带走热量。

④. 固定床反应器

固定床板反应器是指流体通过静止不动的固体物料所形成的床层而进行化学反应的设备。以气-固反应的固定床反应器最常见。固定床反应器根据床层数的多少又可分为单段式和多段式两种类型。单段式一般为高径比不大的圆筒体,在圆筒体下部装有栅板等板件,其上为催化剂床层,均匀地堆置一定厚度的催化剂固体颗粒。单段式固定床反应器结构简单、造价便宜、反应器体积利用率高。多段式是在圆筒体反应器内设有多个催化剂床层,在各床层之间可采用多种方式进行反应物料的换热。其特点是便于控制调节反应温度,防止反应温度超出允许范围。

⑤. 流化床反应器

细小的固体颗粒被流动着的流体携带,具有流体一样自由流动的性质,此种现象称为固体的流态化。一般把反应器和在其中呈流态化的固体催化剂颗粒合在一起,称为流化床反应器。流化床反应器多用于气-固反应过程。当原料气通过反应器催化剂床层时,催化剂颗粒受气流作用而悬浮起来呈翻滚沸腾状,原料气在处于流态化的催化剂表面进行化学反应,此时的催化剂床层即为流化床,也叫沸腾床。流化床反应器的形式很多,但一般都由壳体、内部构件、固体颗粒装卸设备及气体分布、传热、气固分离装置等构成。流化床反应器也可根据床层结构分为圆筒式、圆锥式和多管式等类型。

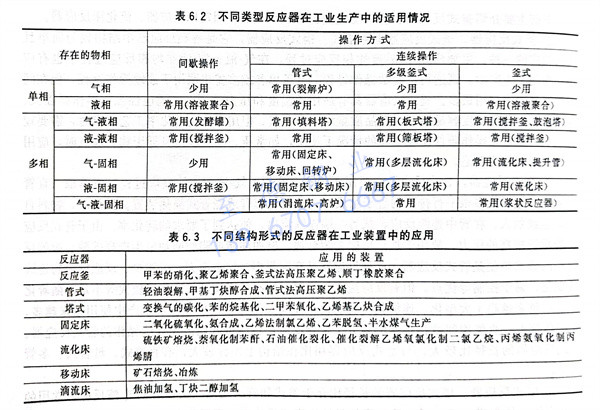

不同类型反应器在工业生产中的适用情况见表6.2。不同结构形式的反应器在工业装置中的应用举例见表6.3。