双相不锈钢在实际应用过程中,不仅要求双相不锈钢母材有优良的性能,对焊接接头性能也有着同样的严格的要求。双相不锈钢焊接接头在使用时主要缺陷为脆性和耐蚀性下降,具体原因是焊缝及热影响区两相比例失调,二次相析出(金属间相、氮化物等)和α相脆化等。采用常规的熔焊方法,如焊条电弧焊焊接中厚板,需要往复多道焊,效率较低,同时焊缝及热影响区焊接热循环经历时间较长,容易产生金属间相使接头脆化,耐蚀性下降。而利用激光、电子束等高能焊时,因焊后冷速较快,不易填充金属、焊缝及热影响区的α和γ两相比例不易控制,接头冲击和腐蚀性能会发生恶化。激光-MIG电弧复合焊能将复合热源扩大作用范围,降低焊接冷却速度,同时容易使焊丝填充到焊接熔池形成焊缝。因此,应用于双相不锈钢焊接将是一种比较理想的方法,国内外却少有这方面的研究。

1. 试验方法

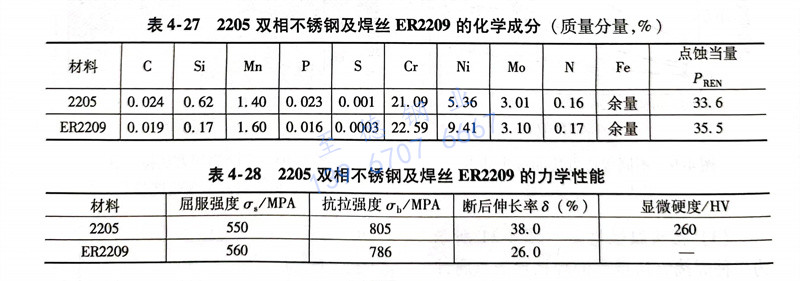

试验母材选用2205(UNS31803)双相不锈钢,板厚8mm。焊材采用ER2209焊丝,=ф1.0mm。材料主要成分及性能见表4-27和表4-28,材料点蚀当量(PREN)按式PRENCr%+3.3×Mo%+16×N%计算。

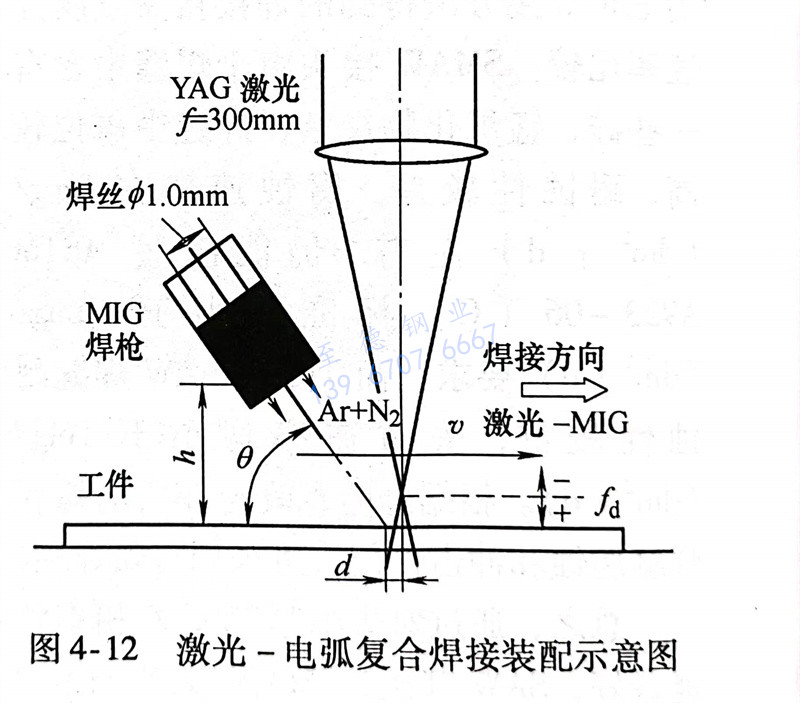

焊件加工成I形坡口,焊前用丙酮擦拭坡口及附近表面以去除油污,坡口间隙设置为0.5mm。焊接装配示意如图4-12所示。采用YAG激光器,焦距长300mm,焊接时激光功率7kW,离焦量为0;电弧电压为27.5V,送丝速度为12m/min,焊枪倾角60°,焊枪高度14mm。利用Ar+2%N2混合气体作为MIG焊枪正面保护气,气体流量为30L/min,以防双相不锈钢焊缝表面因扩散而损失氮。焊件背面保护气为纯氩,流量为5L/min。激光与电弧热源之间距离2mm,焊接速度为3m/min,激光引导电弧。

焊后,制取拉伸试样、冲击试样进行焊接接头力学分析,金相试样则利用光学显微镜、扫描电镜和铁素体仪进行微观分析及两相比例测定。

2. 试验结果与评估

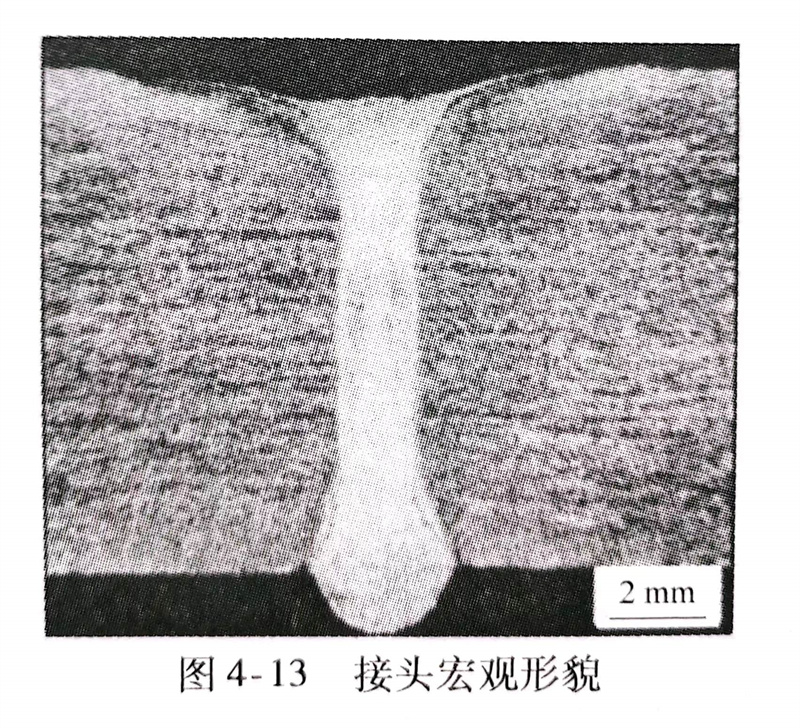

a. 焊接接头宏观形貌及显微组织激光-MIG电弧复合焊接8mm厚2205双相不锈钢的焊缝接头如图4-13所示。从图中可以看出,焊缝完全熔透,呈“丁”字形,上部有轻微凹陷,焊缝及热影响区狭窄,成形良好。焊接接头宏观上分为三个区域:母材、热影响区及焊缝。

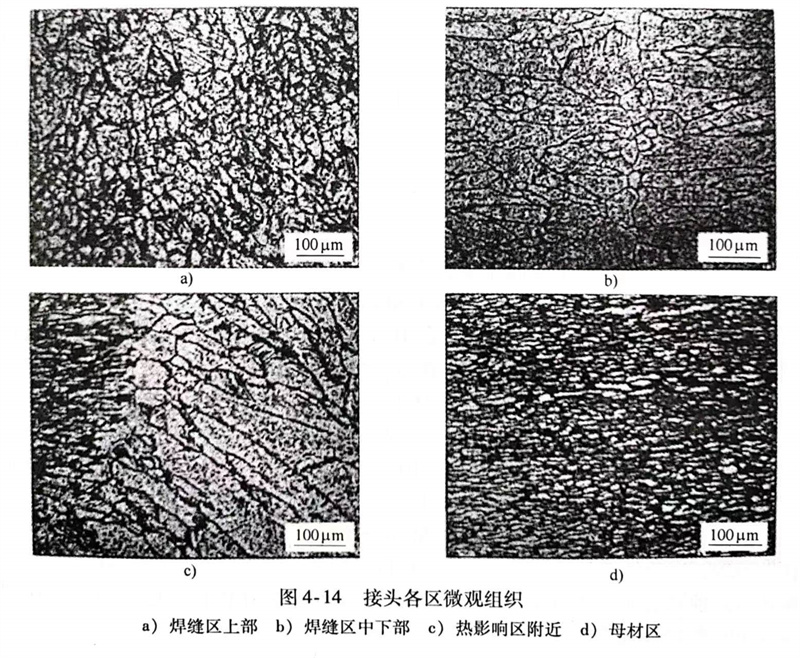

焊接接头各区的显微组织如图4-14所示,其中焊缝及热影响区深色部分为γ相,浅色部分为α相;母材则相反。这种现象产生的原因可能与母材、焊缝区域α和γ相不同耐蚀性相关。

b. 铁素体测定母材区的α相和γ相的比例分别为45%和55%;焊缝区上部α和γ两相比例分别为49%、51%,中下部α和y两相比例分别为56%、44%;焊缝热影响区α相和γ相比例分别为66%、34%。可见,各区域的铁素体相比例虽有差异,但均在30%~70%的合理范围内。这是由于焊缝区和热影响区因填充金属及焊后冷却速度的影响,而造成两相比例的区别。Ni元素是奥氏体强烈形成及稳定元素,焊缝区因填充Ni元素含量较高ER2209焊丝,熔池快速凝固后产生焊缝区的γ相比例比焊缝热影响区的要高,而焊缝区上、下部因填充金属熔合比的影响,γ相比例和形貌产生差异。焊缝区上部熔融的填充金属较多,γ相比例较高,在较快冷却的条件下,产生二次奥氏体主要分布在初始铁素体晶间,呈链状密排相连,少量二次奥氏体分布在晶内,如图4-14a所示;而焊缝区中、下部,填充金属进入较少,γ相比例较低,快冷条件下,二次奥氏体相主要为细小颗粒,弥散分布在柱状晶内,晶间二次奥氏体相较少,在晶界处还发现有锯齿状的魏氏二次奥氏体产生,如图4-14b所示。

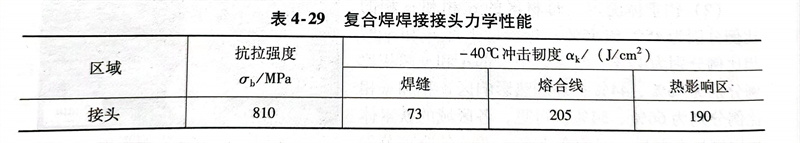

c. 焊接接头力学性能复合焊焊接接头的力学性能见表4-29。接头拉伸时,断裂位置发生在双相不锈钢母材部分,断裂强度为810MPa。在-40℃环境条件下,接头焊缝区的冲击韧度仍较高,为73J/c㎡,但远低于熔合线与热影响区,这可能与焊缝区弥散分布的二次奥氏体相及柱状的凝固组织有关。

由于激光-MIG电弧复合焊接热输入集中,焊缝热影响区很窄,硬度过渡区不明显,焊缝区的显微硬度最大值为292HV1,比母材高30左右,这可能是焊缝区弥散分布的晶内二次奥氏体相强化的结果。

可见,利用激光-MIG复合焊接方法得到的2205双相不锈钢焊接接头具有较好的力学性能。

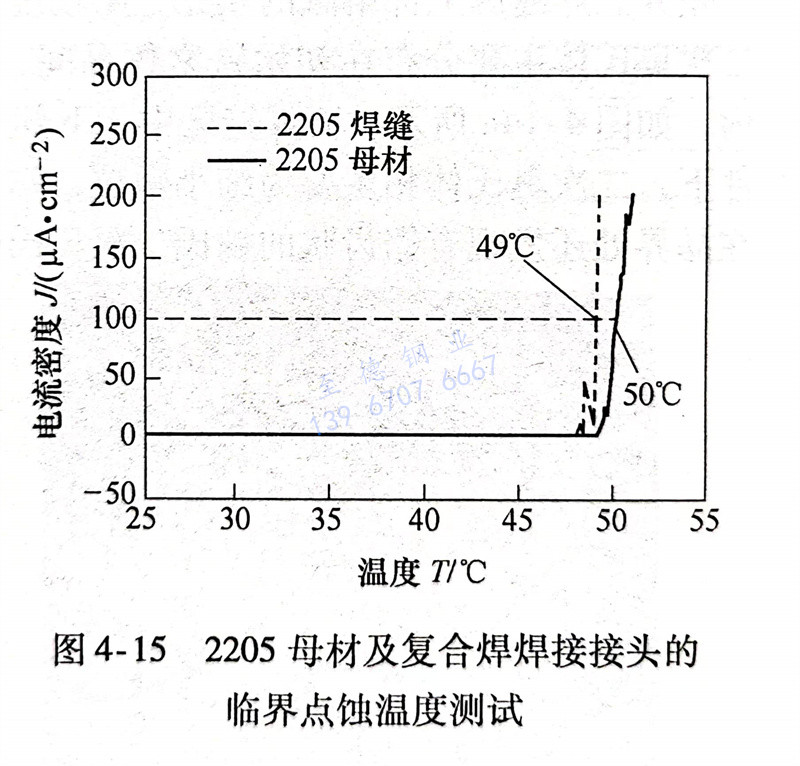

d. 焊接接头腐蚀性能2205 双相不锈钢母材及复合焊焊接接头的临界点蚀温度测试如图4-15所示,焊接接头的临界温度为49℃,与母材的临界点蚀温度50℃相近。激光-MIG复合焊接得到的双相不锈钢焊接接头的耐点蚀能力与母材相近。

总之,激光-MIG复合焊接可对双相不锈钢中厚板实现高效率焊接。