在价格低廉的低碳钢上堆焊耐蚀合金,大多采用带极埋弧堆焊的方法实施。20世纪70年代国外发明了用带极电渣堆焊技术,具有熔敷率高、稀释率低、焊缝成形好等优点,近年来在工业发达的国家得到广泛的应用。采用带极电渣堆焊(ESW)和带极埋弧焊(SAW)两种不同的方法在Q235母材上熔敷不锈钢层,对堆焊金属的电化学腐蚀及晶间腐蚀性能进行了比较。

一、试验设备和材料

试验设备采用MZ-1000电源和FD11-200T平焊小车配带极堆焊机头。

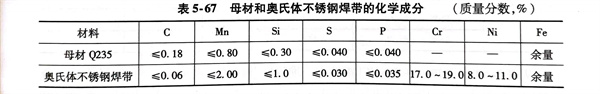

母材为低碳钢Q235,尺寸为400mm×200mm×10mm。焊接材料选用自行研制的带极电渣堆焊用烧结焊剂、熔炼焊剂HJ431和尺寸为25mm×0.4mm的奥氏体不锈钢焊带。堆焊试板和不锈钢焊带的化学成分见表5-67。

二、堆焊工艺及腐蚀试验

1. 带极堆焊层金属的制备与工艺

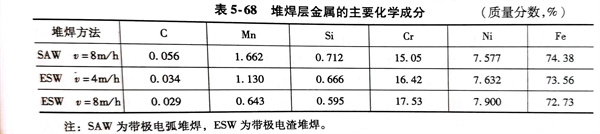

堆焊参数是:焊接电流338~380A,初始电压26~30V,焊接速度4~8m/h,在Q235母材上分别进行带极电渣堆焊和带极埋弧堆焊。利用 Bruker Elmental 直读光谱仪对堆焊层金属进行成分分析,结果见表5-68。

注:SAW为带极电弧堆焊,ESW为带极电渣堆焊。

2. 电化学腐蚀试验

电化学腐蚀试样的制取是在金属的中间位置处,从表面刨去2mm,采用线切割方法截取10mmx10mmx3mm试样。选用PS-268A型化学测量仪,电极采用参比甘汞电极、辅助铂电极和工作电极构成的三电极体系。试验在室温下进行测定,腐蚀液选用质量分数为9.8%H2SO4溶液或5%HCI溶液,采样周期为1s,以60mV/min的速度进行扫描,对电流和电位进行采集。

3. 晶间腐蚀试验

晶间腐蚀试样的制备方法与电化学腐蚀试样相同。试验按国家标准GB/T 4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》进行,晶间腐蚀状况采用XJG-05大型金相显微镜观察。

三、试验结果

1. 电化学腐蚀试验结果

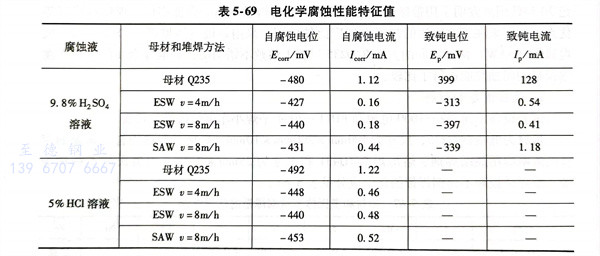

腐蚀性能特性值见表5-69。从表中可知,3种堆焊层金属的金属的自腐蚀电位约为-433mV,母材的自腐蚀电位为-480mV;两种带极电渣堆焊层金属的自腐蚀电流接近于0.17mA,远小于带极埋弧堆焊金属0.44mA和母材的1.12mA;以此判断,带极电渣堆焊层金属的耐蚀性比带极埋弧堆焊层金属和母材好。

从表5-69也可知,在5%HCI溶液中,堆焊层金属的自腐蚀电位约为-440mV,高于母材-492mV;其自腐蚀电流接近于0.48mA,远低于母材1.22mA。因此,在5%HCI溶液中,堆焊层金属的抗腐蚀能力大致相同。

2. 晶间腐蚀试验结果与分析

堆焊金属在10%草酸溶液中浸蚀后的金相组织形貌上可以看出:当焊接速度越小时,带极电渣堆焊层金属金相晶粒越粗大,被网状分布的腐蚀沟包围的晶粒越多,部分晶粒被腐蚀沟包围的晶内有凹坑;相反,随着焊接速度的加快,晶粒变得细小,被网状分布的腐蚀沟包围的晶粒越少。

造成堆焊金属层金属晶间腐蚀程度不同的原因是采用带极埋弧堆焊技术,熔化焊材和母材所需要的热量是由中心轴温度可达上万度的电弧产生,得到的堆焊金属碳含量高,铬含量低,从而造成带极埋弧堆焊层金属抗晶间腐蚀性能下降。在带极电渣堆焊工艺中,熔化焊材和母材所需要的热量由温度为2300℃左右的熔融态渣池供给,形成的晶粒较细小,因此单位体积的晶界面积小,导致晶界形成贫铬区的倾向变小;另一方面,带极电渣堆焊层金属的碳含量低,铬含量高,这种“低碳高铬”减少了铬的碳化物在晶界的析出,从而保证了带极电渣堆焊层具有良好的抗晶间腐蚀性能。

由此可知,堆焊金属层的抗晶间腐蚀程度的优劣顺序为ESWv=8m/h>ESWv=4m/h>SAWv=8m/h,带极电渣堆焊层金属的抗晶间腐蚀性能优于带极埋弧堆焊层金属,此结果与9.8%H2SO4溶液中的电化学腐蚀结果相吻合。