马氏体不锈钢管是以马氏体组织为基体,有磁性,通过热处理可调整力学性能的不锈钢管。马氏体不锈钢管主要有Cr13 和Cr17型两种。常用的马氏体不锈钢包括12Cr13、20Cr13、30C:-13、40Cr13及14Cr17Ni2等。铬在钢中的作用是多方面的,如提高钢的强度、淬透性等,但主要的作用是提高钢的耐蚀性。钢的耐蚀性与钢中的铬含量有极大的关系,只有铬含量(质量分数)大于12%时,才能显著提高钢基体的电极电位,从而提高钢的耐蚀性。由于铬能显著地提高钢的淬透性,所以这类钢加热成奥氏体状态空冷时,小断面的工件都能得到马氏体组织。而且随着钢中碳含量的增加,强度、硬度和耐磨性提高,其主要原因是碳与铬形成了碳化物(Cr23C6),使基体的铬含量降低[w(Cr)<12%]所至。马氏体不锈钢管具有强烈的淬硬倾向,易出现冷裂纹,焊接接头受热超过1150℃的区域,晶粒显著增大,过快或过慢的冷却速度都可能引起接头脆化,也会造成475℃脆化,晶间腐蚀倾向较小,30Cr13、40Cr13、40Cr17Mo、95Cr18的淬硬倾向更强,一般不能焊接。

马氏体不锈钢同铁素体不锈钢和奥氏体不锈钢的特性明显不同,马氏体不锈钢加热到高温转变成奥氏体,奥氏体快速冷却转变成马氏体组织。马氏体不锈钢有明显的相变点,可以通过淬火而强化,而且铬含量高,淬透性好,回火时可以在较大的范围内调整其硬度、强度和韧性。而且高碳马氏体不锈钢硬度较高,因此既可作为结构钢用,也可以作为工具钢用。

马氏体不锈钢在锻造加热时要避免δ铁素体的形成,因为8铁素体的出现会使锻件形成裂纹。要避免不锈钢锻件加热过快导致过热。锻件在加热过程中的脱碳会促使铁素体形成,因此要将锻件表面脱碳减少到最小程度。马氏体不锈钢管最后一次的变形量无特殊要求。这类钢在锻造后容易产生开裂现象,其原因是锻造后空冷时出现马氏体和碳化物组织,内应力较大,因此锻后冷却时,必须缓慢进行,一般在200℃的砂坑或炉渣中缓冷,取出砂坑后必须及时进行等温退火,防止发生开裂。马氏体不锈钢,特别是Cr13 型马氏体不锈钢的价格低,故在腐蚀性较弱的介质中(如水蒸气)且又要求高的力学性能的条件下得到广泛的应用。

12Cr13钢为半马氏体不锈钢,钢中除马氏体组织外,还有铁素体组织,经退火后加工成形的工件需进行淬火和高温回火处理,得到回火索氏体组织。主要用于韧性要求较高,且具有不锈性,受冲击载荷的零部件,也可用于在淡水、海水、蒸气中工作并承受冲击的汽轮机叶片、刀具、紧固件、阀门、热裂解抗硫腐蚀设备;以及制作在常温条件下耐弱腐蚀介质的设备和部件。若作为耐热钢、可制作800℃以下耐氧化的部件。

20Cr13钢为马氏体型不锈钢,其主要性能类似于12Cr13钢,由于碳含量较12Cr13钢高,因此其强度、硬度高于12Cr13钢,而韧性和耐蚀性略低。淬火状态下硬度高,耐蚀性良好。主要用于制造承受高应力载荷的零件,如汽轮机叶片、热油泵、轴和轴套、叶轮、阀门、水压机阀片等;也可用于制造造纸工业、医疗器械以及日常生活领域的餐具、刀具等。

30Cr13、40Cr13钢因碳含量较高,较12Cr13、20Cr13钢具有更高的强度、硬度和更好的淬透性,在室温、稀硝酸和弱的有机酸中具有一定的耐蚀性,但韧性和耐蚀性不及12Cr13和20Cr13钢。主要用于高强度部件,以及承受高应力载荷并在一定腐蚀介质条件下的磨损件,如300℃以下工作的刀具、弹簧,400℃以下工作的轴、轴承、外科医疗器具和模具等。该类钢焊接性差,通常不能用于制造焊接部件。

马氏体不锈钢中除了铬不锈钢外,还有铬镍不锈钢(如14Cr17Ni12)。铬不锈钢按碳含量可分为低碳、中碳和高碳三种类型,随着碳含量的增加,钢的强度、硬度和耐磨性显著提高,而冷塑性、韧性和耐蚀性则下降。

铬镍不锈钢14Cr17Ni2,由于加入了质量分数为20%的Ni,钢的基体组织由单相铁素体过渡到α+y两相组织,淬火时γ相转变为马氏体。650℃回火的组织为回火索氏体和呈带状分布的铁素体,因此可通过热处理来提高它的性能。这样既有Cr17型不锈钢的耐蚀性,又有Cr13型不锈钢的强度。一般用于既要求高力学性能、高淬硬性,又要求耐硝酸、有机酸腐蚀的轴类、活塞杆、泵、阀等部件,以及弹簧和紧固件。

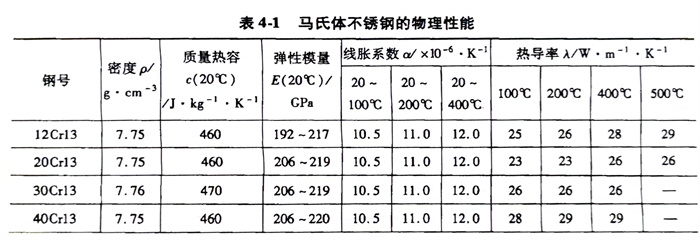

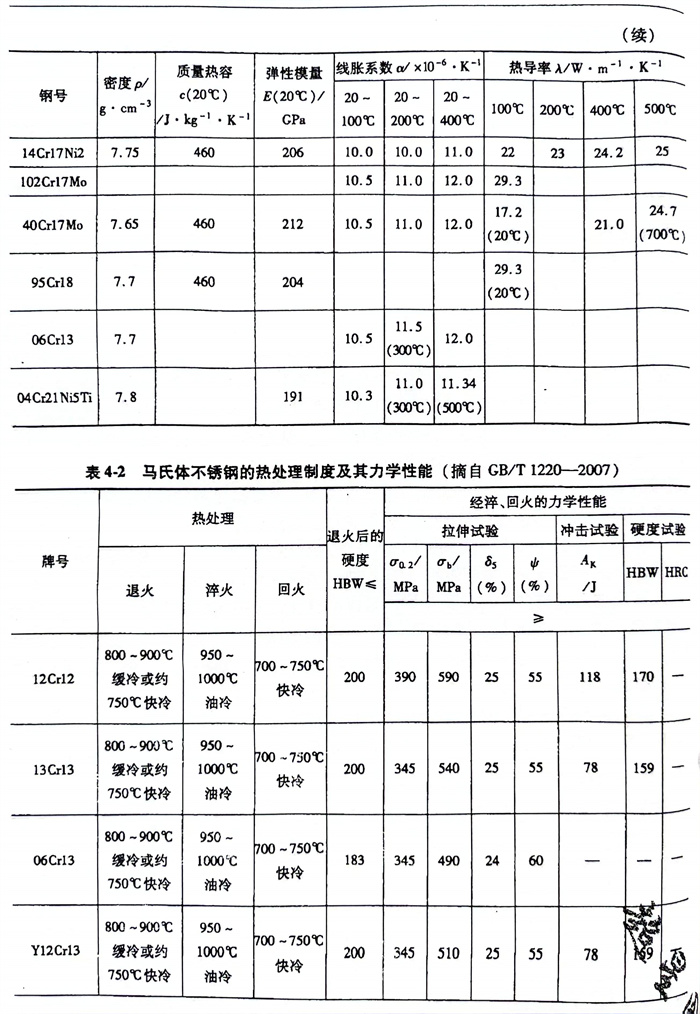

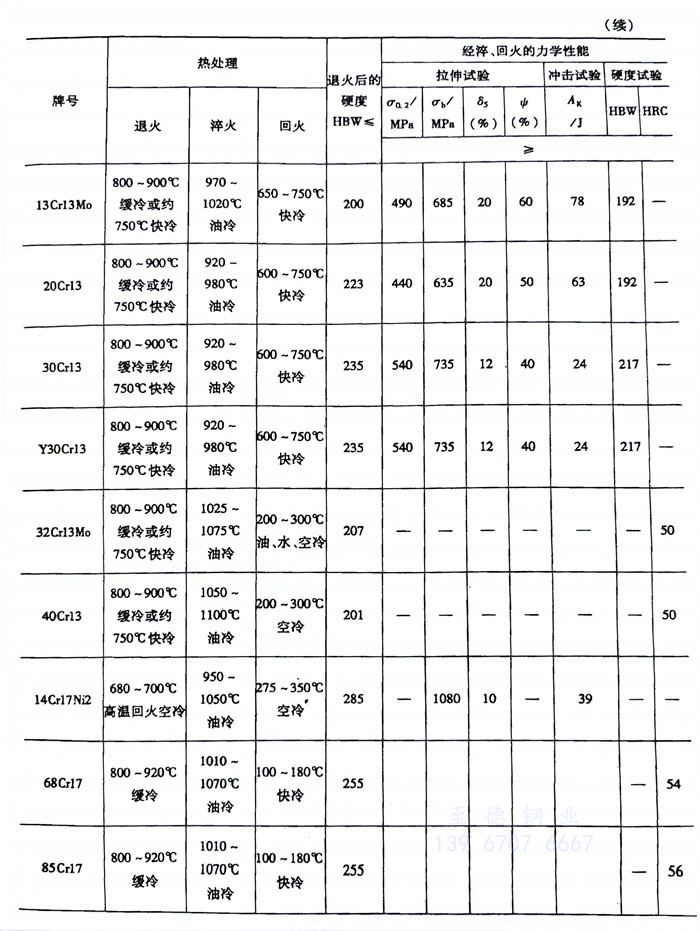

马氏体不锈钢管的工艺性能在钢种介绍中都有详细的阐述,这里仅介绍一下马氏体不锈钢的物理性能(见表4-1),以及热处理制度和力学性能(见表4-2)。