一、硫化物的有害作用

不锈钢中的硫化物夹杂主要是MnS。由于MnS极易溶于含Cl-的水中,它的有害作用主要是降低不锈钢的耐蚀性,特别是降低耐点蚀和耐缝隙腐蚀性能,而且与钢中锰含量有关。

国外已开始生产低锰量(≤0.3%)的06Cr17Ni12Mo2(316)和022Cr17Ni12Mo2(316L)。对医疗用00Cr18Ni14Mo2(316L)则要求钢中硫量从≤0.01%降到≤0.003%或≤0.004%,以满足ASTM F138标准的要求。

研究已表明,低锰量的0Cr18Ni9其耐点蚀性能与含约2%Mo的正常锰量的0Cr17Ni14Mo2相当。国内在生产中已采取措施,在尽量降低18-8铬镍钢中硫量的同时,也在降低钢中锰量,一般控制在1%以下(大多约0.5%)。

由于硫化物和氧化物复合夹杂的存在,破坏了不锈钢基体的连续性,经热加工后,硫化物延伸变形,而氧化物夹杂不变形,夹杂两端形成微裂,导致了应力集中,同时还强化了钢的力学性能的方向性。所以钢中硫化物的另一有害作用是降低钢的塑、韧性和抗疲劳性能,特别是横向性能。

二、氧化物和硅酸盐的有害作用

钢中夹杂物的存在,破坏了不锈钢基体的连续性并导致应力集中,从而降低钢的塑、韧性和抗疲劳性能,钢中氧化物和硅酸盐也不例外,由于 等夹杂硬度高,难变形,多呈链状、串状,一方面增强钢的力学性能的方向性,使横向性能恶化,另一方面使钢的切削加工性下降,而且很难抛光。

1Cr18Ni9Ti连铸坯表面的翻皮、结疤、凹凸不平以及裂纹等缺陷均与钢中非金属夹杂物有关,其中主要是 和钛的氧化物与氮化物。

一些钢厂1Cr18Ni9Ti不锈钢管内表面翘皮和外表面螺旋形裂纹等缺陷也常常与钢中氧化物、硅酸盐和氮化物有关(试验用钢α相很低,为一级)。

不锈钢中常常观察到有以氧化物和硅酸盐为“核心”,以各种硫化物,如MnS,(Fe,Mn)S为“外壳”的复杂夹杂物。这种夹杂物对钢的耐点蚀、耐缝隙腐蚀性能最为有害。

国外对经退火、酸洗和表面精加工的06Cr19Ni10(304)不锈钢冷轧表面的大量发纹进行了分析,结果表明:这些发纹是由于钢中CaO和MnO的硅酸盐经热轧、冷轧后变形、伸长,再经酸洗,夹杂物脱落,最后经精加工便以发纹形态显露了出来。

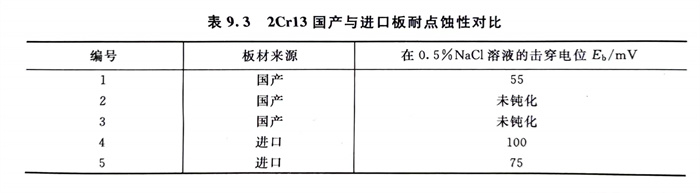

国内生产并大量出口的2Cr13餐具,有的由于使用前在运输过程中便严重锈蚀而导致全部退货。国产2Cr13和进口2Cr13板材耐点蚀性的对比结果(表9.3)表明:国产板材击穿电位很低,有的板材根本不能钝化。这说明国产材耐锈蚀性能较差。采取用硅铁粉代替原用的全铝粉脱氧等措施,最终2Cr13板材耐锈蚀不良问题获得了圆满解决。

三、氮化物的有害作用

由于不锈钢中的氮化物夹杂硬度高,不易变形,在钢材中又多成群分布,所以对钢的不利影响与Al2O3、SiO2等氧化物夹杂相当类似。如降低钢的横向性能、抗疲劳性能和抛光性能等。

氮化物对钢的力学性能的有害作用,在中、高铬铁素体不锈钢中最为明显。图9.6系氮化物对高纯00Cr18Mo2(0.001%~0.002%C)不锈钢脆性转变温度的影响。可以看出,随钢中氮化物(TiN,NbN,AIN等)的增加,钢的脆性转变温度明显上升。研究表明,呈几何形状存在的氮化物是导致00Cr18Mo2钢脆性穿晶断裂的裂纹源。

在含钛的不锈钢(1Cr18Ni9Ti,06Cr18Ni11Ti等)中,由于氮可与钛形成TiN、Ti(C,N),以及钢液中TiO2、Al2O3等的存在,常常使连铸坯表面缺陷增加,铸坯内部纯净度也降低。不仅增加铸坯的修磨量和金属的消耗,而且使钢材成品质量下降。

不锈钢中的非金属夹杂物常常是各类夹杂物共存。因此,对钢的有害作用也经常是各类夹杂物综合作用的结果。图9.7便是非金属夹杂物对一种超低碳、含氮的铬镍奥氏体不锈钢的冲击韧性的影响。显然,夹杂物增加,钢的冲击韧性显著下降。