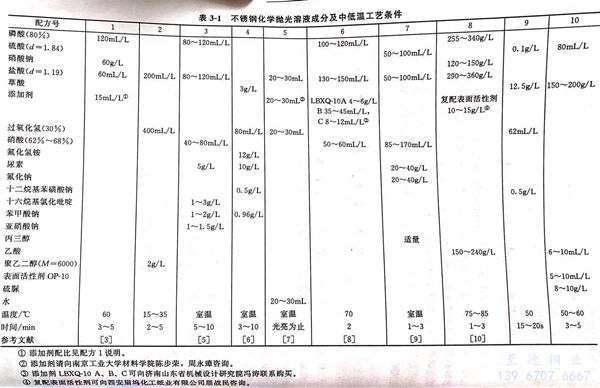

不锈钢化学抛光溶液组成及中低温工艺条件见表3-1。

配方 1

本配方中不使用硝酸,而只使用硝酸钠60g/L,代替硝酸,从而消除传统的三酸抛光液,消除对环境和人体健康的危害。该配方具有抛光效果好、出光速率较快、无黄烟等优点。化学抛光的工艺流程是:脱脂(脱脂液为常规碱性除油液,常温下除油15min)→水洗→化学抛光→水洗→中和(5%碳酸钠溶液)→水洗→干燥(或民度甘他工作)。

1. 磷酸

磷酸在化学抛光过程中既能起溶解作用,又在不锈钢表面生成一层不溶性磷酸盐转化膜,可以有效地抑制不锈钢的过度溶解,当磷酸超过150ml/L时,会增大不锈钢表面的磷酸盐转化膜的厚度,抑制溶解反应的进行,不能达到抛光效果。当磷酸浓度低于90mL/L时,不锈钢表面磷酸盐转化膜不连续,不能抑制不锈钢表面在盐酸和硝酸的作用下发生过腐蚀。实验结果表明,磷酸在120mL/L时的抛光质量最优,表面接近镜面光亮,能看清人的五官。

2. 硝酸钠

取代了原来使用的硝酸,避免添加过程中产生黄烟,还可有效地除去不锈钢表面上的氧化层。硝酸钠低于40g/L时,氧化层难以除去,表面含有蚀坑和麻点出现。当硝酸钠超过80g/L时,对不锈钢表面会产生钝化作用,使溶解速率降低,会产生黄烟,表面光亮度下降。实验结果表明,硝酸钠为60g/L时,抛光质量最好。

3. 盐酸

用于除去不锈钢表面上的氧化层。当盐酸低于40mL/L时,氧化层去除不完全,抛光效果不理想;当盐酸超过80mL/L时,不锈钢表面会产生过腐蚀,抛光性能降低,且酸雾挥发严重。实验结果表明,当盐酸为60mL/L时,抛光质量最佳,表面接近镜面光亮,反射能看清人的五官。

4. 添加剂

在抛光过程中起着十分重要的作用,对抛光速率和抛光效果有很大的影响。添加剂由乌洛托品、聚乙二醇、二甲基硅油、十二烷基二苯醚二磺酸钠按1:3:1:1的质量比复配而成。配制方法是:首先选取50g乌洛托品溶于1L水中,然后按质量比依次添加其他三种药品,乌洛托品起缓蚀作用,防止抛光过程中产生过腐蚀;聚乙二醇是大分子有机物(M6000),起到黏度调节和抑制酸雾作用;二甲基硅油起消泡作用;十二烷基二苯醚二磺酸钠在不锈钢表面形成吸附层,起到增光作用。实验结果表明,复合型添加剂控制方便,添加简单,有效提高抛光效果,添加量以15mL/L为宜。

5. 温度

当80℃时,抛光速率快,但易产生过腐蚀,抛光液使用寿命较短。当低于50℃时,抛光速率慢,表面呈雾状,抛光效果较差。以60℃时的抛光效果最好,接近镜面光亮,可照见人影。

6. 时间

抛光时间过长,生产效率低,腐蚀量大,抛光液消耗量增加。抛光时间应控制在3~5min为宜。如果在最佳温度和在此时间内得不到最佳抛光效果,表明溶液成分有变化,应作适应调整,或化学分析后调整再操作,才能保持最佳效果。

配方 2

本配方含有盐酸和双氧水,双氧水比较不稳定,加有聚乙二醇,作为稳定剂和光亮剂,在室温下操作。在时间上抛光光亮即可取出,依靠双氧水的氧化作用,如果双氧水的光亮作用不足,应即时补加,以保持其光亮作用。本配方不含磷酸、硝酸、硫酸,也可作为清洁生产的无害化配方。盐酸废物被碱中和后以氯化钠无害化排出。本化学抛光只能满足一般的光亮要求。如果要求镜面光亮,一般都要先进行机械抛光,再采用电解抛光才能达到镜面光亮。

配方 3

本配方为三酸体系化学抛光、不锈钢制品在加工过程中表面生成黑色氧化皮时,经过常规碱性化学除油后即可进行化学抛光。

1. 磷酸

当磷酸在80~120g/L时,抛光效果较好;过高,超过170mL/L时,抑制溶解反应,使黑色氧化皮难以除去;而≤60mL/L时,磷化膜不连续,难以抑制表面被硝酸和盐酸过溶解。

2. 硝酸

在其他成分适中时,硝酸在40~80mL/L时可得光亮、平整的抛光面。

3. 盐酸

用于除去不锈钢表面的黑色氧化皮。在其他成分适中时,盐酸含量在80~120mL/L时,抛光效果最好,过高则光亮度下降。

4. 亚硝酸钠

在其他成分正常的情况下,亚硝酸钠的含量为1~1.5g/L,温度在室温,时间为5~10min时的光亮度最好。当其含量达2.0g/L时,氧化氮大量逸出,污染环境。

5. 添加剂

十六烷基氯化吡啶适量(1~3g/L)时可得极佳光亮度的抛光面。苯甲酸钠作为缓蚀剂,尿素则抑制氮氧化物的产生。

6. 时间和抛光温度

温度在50~60℃时,抛光时间短,可得到较好的效果,但加热后难以控制,在室温下也可获得同样的抛光效果,故选择室温。此时抛光时间在5~10min,也便于控制。

配方 4

本配方是不使用三强酸,而是在pH等于3~4的范围内操作的,有利于过氧化氢的稳定,充分发挥其抛光作用,在工艺流程中要除油(常规碱性除油去净为止)和酸洗(盐酸100mL/L,加六次甲基四胺1g/L,室温,15~20min),然后进行化学抛光。抛光后要用碳酸钠5g/L溶液中和20min。

1. 氟化氢铵

主要是对Fe2+配位成配位离子(Fe2+成[FeF6]3-),在其他成分存在下,氟化氢铵10~14g/L均可使抛光表面光亮如镜,可选取12g/L。

2. 双氧水

是强氧化性的弱酸,实验抛光溶液的pH为2~3,恰为双氧水的稳定pH.双氧水与氟化氢铵共同作用的结果使抛光效果变好。在双氧水未加时,只有其他成分,表面无抛光的变化;当加到20mL/L时,表面略发黑;当氧水加到60~140ml/L时,抛光表面为光亮如镜。从成本和时间考虑,取80mL/L为宜。

3. 尿素

起增溶作用,避免大量气泡逸出,使反应稳定,在其他成分存在下,尿素在8~14g/L时都可获得光亮如镜的表面。可选取10g/L为宜。

4. 苯甲酸钠

其在抛光液中起缓蚀作用。在其他成分常规含量下,苯甲酸钠以0.96g/L为宜。

5. 草酸

抛光液中没有草酸,铁不能充分溶解。草酸在2~4g/L时均可使抛光表面光亮如镜,以取3g/L为宜。

6. 十二烷基苯磺酸钠

主要起润湿作用。在其他成分存在下,十二烷基苯磺酸钠0.4~1.0g/L均可获得光亮如镜的抛光表面。以选取0.5g/L为宜。

7. 时间与温度

抛光时间小于3min,抛光效果不明显,时间超过15min,抛光过度,有锈迹麻坑出现,一般以5~10min为好,温度以室温为好,过高,会使双氧水和草酸分解,使抛光液失效。故最好是现用现配,失效后重配。

配方 5

也是在常温下使用双氧水和盐酸并加有自制的添加剂,加水各占1/4质量分数。也可获得较好的光亮效果。

1. 双氧水

抛光液光亮的形成效果是依靠适量的双氧水在溶液中产生Fe3+,形成黏性膜,以达到光亮效果。双氧水含量过高,会加速Fe2+向Fe3+的转化,使黏性膜转弱或消失,使不锈钢表面溶解加快,造成过腐蚀,使光亮度降低。双氧水的用量为30~50mL。

2. 盐酸

盐酸用量在10mL之内时,化学溶解作用较小,产生的Fe2+少,因而转化成Fe3+的数量也较少,不能满足抛光所需形成黏性膜的要求,抛光效果较差。当盐酸用量超过20mL后,抛光效果较好。但超过30mL后,失重较多,使抛光成本增加。故其用量以20~30mL为好。

3. 添加剂

为一种易溶于水的无机物,其阴离子能与从不锈钢中溶解出来的铁离子、镍离子、铬离子络合,从而控制和稳定腐蚀化学反应,并形成抛光所要求的黏性膜。在基础配方:双氧水20~30mL、盐酸20~30mL、水20~30mL、添加剂的用量在20~30mL时,光亮效果最好。添加剂量达到40mL时,光亮作用反而下降,且腐蚀失重迅速上升。

4. 水

水的用量应控制在20~30mL,水量过高,表面光亮效果下降;水量过低,表面虽光亮但不均匀,且腐蚀失重较大,抛光成本增加。故水量也应严格控制。

配方 6

本抛光液适用于304不锈钢(0Cr18Ni9).

1. 磷酸

既起溶解作用,又形成不溶性磷酸盐转化膜,使出现的微观表面凸出峰面优先溶解而达到光亮效果,其最佳含量为110mL/L.含量过低,抑制不了盐酸和硝酸的过溶解,使表面无光泽;其含量过高,使磷酸膜太厚,抑制溶解反应的进行,从而导致氧化皮难以除去,不产生新的光洁表面。

2. 硝酸

其含量过低,抛光面粗糙发灰、麻点;含量过高,不锈钢表面易形成钝化膜,从而使光亮度下降,并产生大量酸雾。其最佳含量为60mL/L。

3. 盐酸

起溶解作用。其最佳含量为140mL/L,含量过低,溶解速率慢;含量过高,溶解腐蚀加剧,都得不到满意的效果。

4. 添加剂共有三种,即LBXQ-10A(开缸剂)LBXQ-10B(光亮剂)和LBXQ-10C(辅助光亮剂),由济南市山东省机械设计研究院研制。需要者可向该研究院购买。三种添加剂的作用如下:

①. A剂 又称开缸剂

主要作用是对新配抛光液起老化作用,促使磷酸盐转化膜的形成,从而抑制磷酸对金属的过溶解作用。新配抛光液添加5~6g/L即可。

②. B剂 又称光亮剂

含多元醇、缓蚀剂、酚黄、无机盐等成分,以40mL/L为佳。含量过低,光亮效果差,在补加光亮剂后,如再次抛光时,先将返工件在15%盐酸内放置数分钟后再抛光,含量过高,会降低抛光速率。

③. C剂 又称辅助光亮剂

含有多种表面活性剂,其主要作用是与光亮剂协同,保证不锈钢表面洁净光亮,抑制不锈钢表面产生灰膜,C剂还有防止酸雾逸出的作用。以10mL/L为佳。

5. 温度

抛光液温度以(70±5)℃为宜。温度过低,抛光溶解反应速率缓慢,不锈钢表面氧化皮难以除去,抛光效果差。温度过高,抛光反应太快,不易控制,能耗较高。硝酸、盐酸易分解外逸,致使污染环境,又降低抛光液有效成分。化学抛光是放热反应,其释放热量与抛光载荷有关,即抛光件表面积与抛光液体积之比有关,即载荷愈大,其释放热量愈大。化学抛光所释放的热量要大于抛光槽所散失的热量及工件带走的热量,因此,在抛光时不仅要停止加热,还要进行冷却。可选用聚四氟乙烯管、钛管,起始时作为蒸气加热管,抛光温度上升时又可通人冷却液作为降温冷却管,以控制抛光液的温度不超过80℃.为了使抛光液具有一定的寿命,根据处理工件面积(㎡)来计算槽液体积,用于304类型不锈钢,每升可抛光0.5㎡.当用于1Cr18Ni9Ti不锈钢,抛光时间采用2min,其使用寿命长达1.2m/L.因此,适当大的体积而较低的载荷,使抛光液的温度比较稳定,使用抛光液的周期(寿命)也较长,溶液抛光载荷应控制。如1个日处理量1Cr18Ni9Ti不锈钢为100m2的抛光量,则日耗体积为83L,如要使使用寿命为3天,则:100㎡÷1.2㎡/L×3d=250L。如抛光304、316不锈钢,寿命可延长一倍。

6. 时间

抛光时间取决于不锈钢的表面状况。一般情况下以2~5min为宜,即可获得非常光亮的镜面光洁度。时间少于2min,抛光效果不理想,时间过长,多于5min,易产生过腐蚀。新配的抛光液,各种成分均处于上限,时间可取上限2min.如果抛光一段时间后,各成分会消耗至下限,时间可适当延长至下限(<5min).各成分低于下限,则可适当调整或更换。

7. 工艺流程

抛光表面在抛光前务必进行化学去油,可采用常规的碱性化学除油溶液在常温或中温中除油,将表面除尽油渍和其他污物后经流动水清洗后即可进行化学抛光。化学抛光液属强酸性,要用流动水立即冲洗净,然后进行中和,用2%碳酸钠溶液浸洗,然后用热水清洗,如果需要长期保存,还要进行化学钝化,再冷水清洗,最后烘干。

配方 7

本配方可适用于69111不锈钢零件的化学抛光,表面被抛光溶液浸蚀和整平,获得比较光亮的表面。69111不锈钢是属于半奥氏体沉淀不锈钢,由于它易于加工成型,且经冷作硬化时效处理能获得优良的机械性能,且具有优良的化学稳定性。为了有效地去除加工过程如冷冲压中产生的毛刺、机械划伤,应力层加热处理过程中生成的氧化物等,改善表面粗糙度,本配方的化学抛光工艺效能高,成本低、操作简单,有较高的抛光速率,抛光溶液具备一定的致钝性,以保证零件基体不易产生过腐蚀和大量渗氢,同时还具备高的化学稳定性、较小的温度波动和一定的黏度等性能。

1. 预处理

化学抛光前零件必须认真地在碱性化学除油溶液(氢氧化钠20~30g/L,碳酸钠30~40g/L、磷酸三钠30~40g/L,OP-10乳化剂3~5g/L)中,温度60~80℃、时间10~15min彻底除去表面油污,使表面洁净,然后在流动水洗净后,将零件在30%~50%的盐酸中预浸蚀1min,这是为了延长化学抛光溶液的使用寿命。

2. 化学抛光

小零件可放在塑料篮子内、大零件可用尼龙绳吊挂,以减少对化学抛光溶液中金属离子的积累,避免化学抛光溶液过早老化。当化抛液中的金属离子如Fe2+为50g/L、三价铬为Cr3+20g/L时,表明抛光溶液已老化,只能全换或部分更换,才能确保化学抛光正常进行。在老化之前,化学抛光进行中,盐酸、硝酸消耗较多,应及时补充至工艺范围内。

3. 温度

可在室温下操作,温度在25℃为宜。开始抛光时温度偏低,化学抛光速率慢。冬季温度过低,易使零件表面致钝面停止化学抛光的进行,此时应用盐酸溶液活化零件表面后才可继续进行化学抛光。当温度升高时 化学抛光速率明显加快。化学抛光是个放热反应,温度会持续上升,操作中会放出盐酸白色蒸气和氧化氯棕色气体,基体金属以高价离子形式溶解,产生过腐蚀现象,导致零件报废,故应采取降温措施,暂停工作。

4. 后处理

零件经化学抛光后,需经流动水清洗干净,并在5%的碳酸钠水溶液中进行中和,除去表面带有的酸迹。实践检验,69111不锈钢零件化学抛光去除量为1~5μm,一般不会造成超差。本工艺工效高,操作方便,溶液稳定,成本低,适用于形状复杂的零件。

配方 8

本配方为高性能环保不锈钢抛光剂,抛光后工件表面可达到镜面光亮效果,且废水处理简单,处理后对环境无污染。

1. 磷酸

主要增加抛光液黏度,在不锈钢表面形成黏性膜和钝化膜,可使不锈钢表面达到平整和抛光功效。其含量低只有腐蚀作用,其含量过高,表面钝化,达不到抛光目的。磷酸含量控制在250~340g/L时,抛光效果最佳。

2. 盐酸

主要起溶解作用。单独的盐酸对不锈钢不起溶解作用,与硝酸等相结合才有溶解能力。盐酸在290~360g/L之间,表面抛光均匀,光亮度高;其含量高,腐蚀增大;含量低,腐蚀降低。

3. 冰醋酸

为弱腐剂,与盐酸共同起腐蚀作用,降低溶液的腐蚀能力,使不锈钢表面腐蚀均匀。使用硫酸代替冰醋酸、抛光均匀程度稍差。冰醋酸含量高低对抛光效果影响不大,为了节约成本,一般控制在150~240g/L为宜。

4. 硝酸钠

为强氧化剂,在抛光液中代替硝酸,使用比较方便。其作用是溶解表面形成的钝化膜,对表面有增光作用。以120~150g/L较好。含量高,反应速率快,生产效率高,但不易控制。含量低,速度慢,效果较差。

5. 复合表面活性剂

复合表面活性剂是由多种表面活性剂及其他有特效成分的化合物经过实验而组成的,控制方便,添加简单,能有效地提高抛光效果。其添加量在10~15g/L,工件要求达到镜面或近似镜面效果时添加量可增加到20g/L。复合表面活性剂的组成:起光亮作用的有有机胺、明胶、苯甲酸、水杨酸、磺酸和各种苯二酚等,添加量为3~5g/L;起黏度调节作用的有丙二醇、纤维素醚和聚乙二醇等,添加量为5~10g/L;起缓蚀作用的有六亚甲基四胺、若丁、有机胺等,添加量为0.1%~1.0%;起消泡作用的有磷酸三丁酯、二甲基硅油和醇类物质,添加量为0.01%~0.1%.总之,复合表面活性剂可以在工件面产生吸附黏膜,增强浸润效果,而且起缓蚀、增光、消泡等作用,可使反应平稳的进行。

6. 温度

化学抛光的反应速率同溶液温度几乎呈正比,温度越高,对材料的溶解能力越强,反应速率越快,当温度低于50℃,反应速率非常慢,几乎无抛光作用。温度在75~85℃为宜。

7. 搅拌

在抛光过程中,表面会产生许多气泡,若不进行搅拌,工件凹部和内侧由于气泡滞留,产生抛光不均匀,出现过腐蚀、条纹状抛光表面。若搅拌速率过快,使泡沫增高,溶液有效高度降低,工件局部在泡沫中抛光,影响整体表面抛光效果。实践证明,搅拌采用移动的方式,以8~12次/min为宜。

8. 化学抛光工艺流程

化学除油(磷酸3kg、无水柠檬酸4kg,甲基乙基酮3kg),OP-10(辛基酚聚氧乙烯醚2kg,水88kg)→流动水洗→浸蚀(奥氏体适用:硫酸150~180g/L,硝酸钠40~50g/L,氯化钠10~20g/L,温度60~80℃,时间5~8min;若为马氏体适用:硝酸140~150mL/L,磷酸100~120mL/L,室温,时间5~10min;表面若残留有含碳灰渣,可用超声波去除或用硫酸30~50g/L,铬酐80~100g/L,氯化钠2~4g/L,室温处理5~10min)→流动水洗→化学抛光。

配方 9

这是以双氧水和草酸配合的不锈钢化学抛光剂,硫酸含量为0.1g/L,仅起着调整酸度的作用。十二烷基苯磺酸钠起润湿作用,使抛光均匀。加温至50℃,以提高抛光速率。本抛光液采用无毒物质作为主要成分,牟培兴曾用此液作为手表轴齿化学抛光工艺实验作了总结。

配方 10

本配方均不含各种强酸,解决废水排放、环境污染和处理成本高的问题,所获得的表面光亮度为一般。通过加温和延长时间可提高亮度。