从表面显微结构看,着色膜是一层疏松结构。表面有许多10~20μm的凹槽,凹槽的面积约占总面积的20%,着色膜是柔软的,不耐磨的,易为手指所沾污,无实用价值,必须进行固膜处理,提高膜的性能。

固膜处理机理如下。将着色出来的彩色不锈钢放入含有铬酐和反应促进剂的溶液中。将彩色不锈钢放在电解槽的阴极,阳极使用铅板,进行电解处理,通过阴极上析出的氢把六价铬(Cr6+)还原为三价铬(Cr3+),并形成稳定的三价铬络合物沉积在着色膜上,达到封孔的目的。随着电解过程中氢离子的析出,膜表面微孔内pH上升,达到三价铬(Cr3+)水解的pH时,水解产生Cr2O3、Cr(OH)3、铬化物,填充在膜孔中。

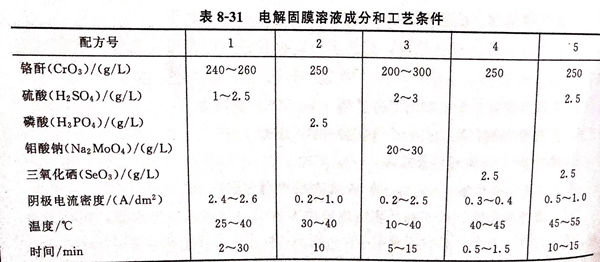

固膜处理溶液成分和工艺条件见表8-31.

化学固膜溶液成分及工艺条件:

重铬酸钾(K2Cr2O7) 15g/L 、温度 60~80℃ 、时间 2~3min 、氢氧化钠(NaOH) 3g/L 、pH 6.5~7.5

固膜处理对色彩的影响:电解固膜处理后,实质上也能使氧化膜加厚,使彩色膜的颜色发生变化,处理时间越长,颜色变化越大。因此,在达到固膜的效果后,尽量缩短固膜处理时间。

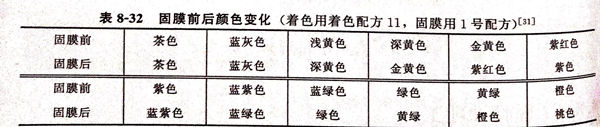

固膜处理前后着色膜颜色变化见表8-32.

从表8-32可见,茶色至蓝灰色,固膜前后颜色基本不变,黄色由浅变深,从深黄色开始到橙色,固膜后比固膜前向后移了一种颜色,这是由于固膜增厚了着色膜,从而推后了一种颜色,为了得到彩色所要求的颜色,在着这几种颜色时应提早一种颜色出槽,固膜后正好达到所需要的颜色。固膜处理后,对原来的色泽有加深作用。但色泽变化在整个表面上是均匀的,所以可以在着色时控制着色电位加以纠正。

为了稳定着色膜的色彩,使膜固化处理后色泽不变,发现用硒酸来代替硫酸、磷酸,如固膜4号配方,不仅能保持色泽稳定,而且耐磨性更好。但由于硒酸价格昂贵,有毒性,很少应用。

钼酸钠加入固膜溶液中,对颜色无影响,可明显提高着色层的光亮度。

一、固膜处理后彩色膜性能

1. 耐磨性

未经固膜处理的着色膜。经有500g荷重的橡皮头往复摩擦,5~8次即露底。经过固膜处理的着色膜,可以承受200~400次往复摩擦后才露底。耐磨性提高数十倍。

着色膜经固膜处理后的耐磨性大大提高,硬度增加。其原因可解释为铬的氧化物在表面上沉积出来,使着色膜变得致密,使硬度增加。

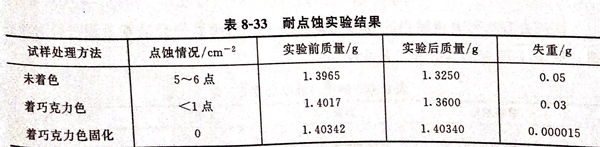

2. 耐点蚀实验

用10%FeCl3溶液,室温,将未着色的、着巧克力色的和固膜处理的不锈钢浸渍100h,试样失重结果见表8-33。

由表8-33可见,着色后并固膜处理的试样失重最小,也就是说耐蚀性最好。

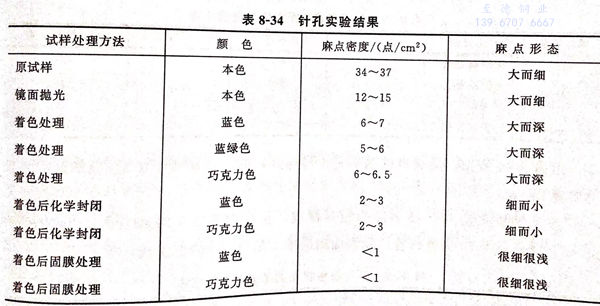

3. 针孔实验

试样在10%FeCl3水溶液中,室温浸渍1h,结果见表8-34。

可以看出,仅着色处理的试样麻点大而深,针孔耐蚀性比原材料还差。但固膜处理后的针孔很细很浅,针孔耐蚀性最好。

4. 耐污性测试

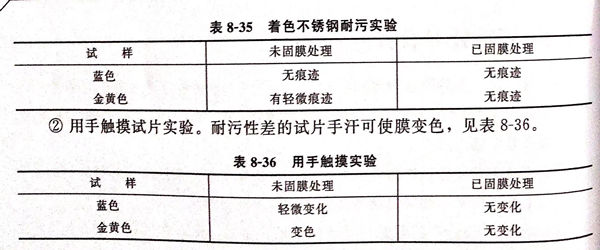

①. 用蓝墨水滴在已着色试片上,烘干后用清水冲洗,观察试片上是否留有痕迹,见表8-35。

②. 用手触摸试片实验。耐污性差的试片手汗可使膜变色,见表8-36.

二、封闭处理

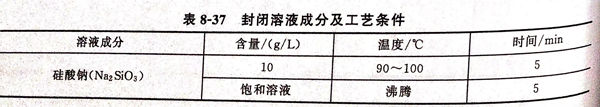

固膜处理后的着色膜仍有少量孔隙存在。对固膜处理后的着色膜进行封闭处理。见表8-37封闭溶液和工艺条件。

封闭对着色膜的影响如下。

①. 耐摩擦性能

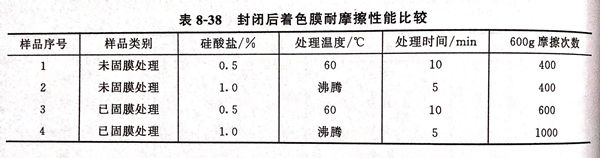

由表8-38可见,最满意的结果为4号样品,即固化处理后在1%硅酸盐水溶液中沸腾5min。

②. 耐磨损实验

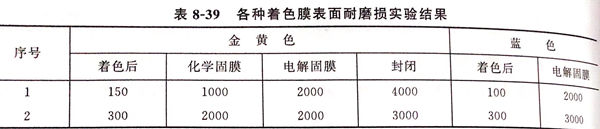

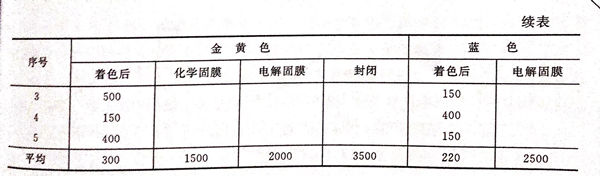

摩擦件为塑料橡皮,正压力为0.625kgf/cm(1kgf/c㎡=98.07kPa).表8-39为各种着色膜表面耐磨损实验结果(耐磨次数)。

由表8-39可见,电解固膜后表面耐磨损比固膜前黄色膜提高7倍,蓝色膜提高11倍。封闭后表面耐磨损比电解固膜后提高0.75倍(黄色膜)。

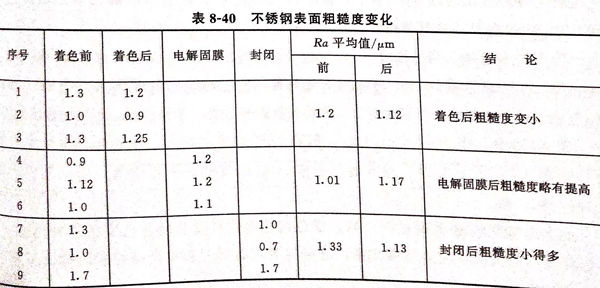

③. 表面粗糙度的影响

不锈钢经化学着色、固膜处理和硅酸盐封闭后表面粗糙度均会发生变化,见表8-40不锈钢表面粗糙度变化。