影响不锈钢成型性的主要因素包括屈服强度、抗拉强度、延伸率以及加工硬化,除此之外,不锈钢的化学成分也是影响其成型的重要因素之一。

1. 加工硬化

不锈钢的加工硬化率(系数)是影响成型性能的另一重要因素。如果某种钢具有高的加工硬化率,则它就需要较大的成型力,这将不可避免地造成工具和冲模的较大、较快的磨损。

如加工硬化系数降低,则会使均匀应变、变形力及最大负荷下的应力都随之而降低,这些因素的互相影响,又会最终导致成型性能的下降。最佳成型性能是低的加工硬化率和所能得到的最长模具使用寿命相互矛盾因素的统一,但在同一种钢上,这两者是不可兼顾的。

2. 弹性(回弹)

冲压成型时的第二个重要因素是弹性效应,即某种金属在成型后的弹性回复。人们希望弹性效应最小为好。当某种金属在塑性区变形时,如成型应力消除后,会出现一条平行于拉伸曲线的弹性部分的直线,这就是弹性回复线。降低屈服应力会导致弹性后效值下降,而增加加工硬化系数则会使弹性后效值提高。

回弹可以通过减小弯曲半径或者少量的过弯曲来控制。

3. 弯曲半径

对于任何金属,成型而没有开裂的最小的半径称为最小弯曲半径。最小弯曲半径可以按照钢板或钢带厚度的增加按比例增加。对于大多数软金属或者塑性钢来说,如退火后的不锈钢,零半径弯曲(对折)成型是可能的。当接触处180°弯曲,沿着两张钢板的边部成型一个联合结合部。所用的弯曲工具边缘必须是圆滑而不是尖锐的,否则在成型时会割伤钢板。

通常,对于退火材料,弯曲半径(R)等于材料厚度(δ)时,能满足大部分工程需要。冷加工材料,需要较大的弯曲半径,如1/4H材料的弯曲半径R=(1~1.5)δ,3/4H材料弯曲半径R=(3~6)δ。弯曲半径的选择必须考虑钢种的等级,如双相不锈钢就需要较大的半径。

4. 冷成型性的改善

提高不锈钢成型性能的最佳办法是降低屈服应力。利用提高最大均匀应变的方法将会改善成型性能。此外,弹性效应的附加影响将会被削弱而工具寿命不受影响。同时,加工硬化率(系数)的增加也可改善成型性能,但却会带来加剧弹性效应和缩短工具使用寿命的不利影响。

拉伸性能变化对不锈钢成型性能的影响是确定无疑的。为了应用这一常识,我们必须找出改变和控制拉伸性能的方法。然后,对这些性能指标加以修正,则可使一些特殊零件具有最佳的成型性能和加工性能。化学成分和生产工艺的微小变化,均可在很大程度上改变不锈钢的力学性能。

如果其他性能保持不变,要想降低屈服应力则应提高最大均匀应变,这样也就降低了成型性因数(改善了成型性能)。

改变化学成分可以改变屈服应力。但是,为降低屈服应力而改变某一钢种中某一化学成分,这将超出该钢种所规定的化学成分范围。但是,改变在某一钢种所规定的成分,而又不使其他性能有明显变化,这正是我们所希望的。

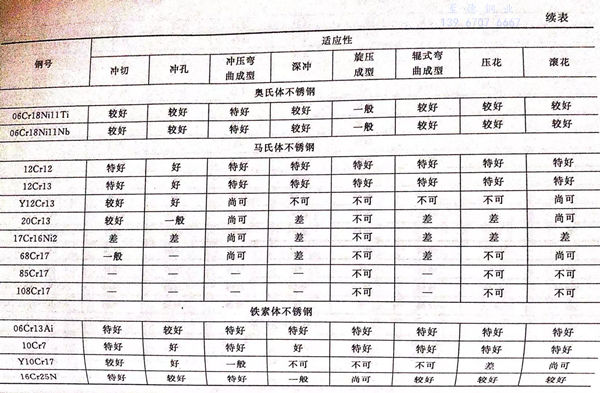

常用不锈钢对各种成型方式的适应性,见表4-2。