奥氏体不锈钢焊接时,焊缝及热影响区均可能出现热裂纹。最常见的是焊缝结晶裂纹,有时在热影响区或多层焊层间金属也可出现液化裂纹。奥氏体钢具有较大的热裂纹敏感性,主要取决于钢的化学成分、组织与性能的特点。

奥氏体不锈钢中合金元素较多,尤其是含有一定数量的镍,它不仅提高了奥氏体的稳定性,而且还易和硫、磷等杂质形成低熔点化合物或共晶,如Ni-S共晶熔点为645℃、Ni-P共晶熔点为880℃,比Fe-S、Fe-P共晶熔点更低,危害性也更大。其他一些元素如硼、硅等的偏析,也将促使产生热裂纹。

奥氏体不锈钢焊缝易形成方向性强的粗大柱状晶组织,有利于有害杂质和元素的偏析,从而促使形成连续的晶间液膜,提高了热裂纹的敏感性。

从奥氏体不锈钢的物理性能看,它具有热导率小、线膨胀系数大的特点,因而在焊接不均匀加热的情况下,极易形成较大的拉应力,促进了焊接热裂纹的产生。

由以上分析可知,与结构钢相比,奥氏体不锈钢的焊接热裂纹倾向较大,尤其是高镍奥氏体不锈钢。

防止奥氏体不锈钢焊接热裂纹的主要措施如下:

①. 严格控制有害杂质硫、磷的含量,钢中含镍量越高,越应该严格控制。

②. 调整焊缝金属的组织

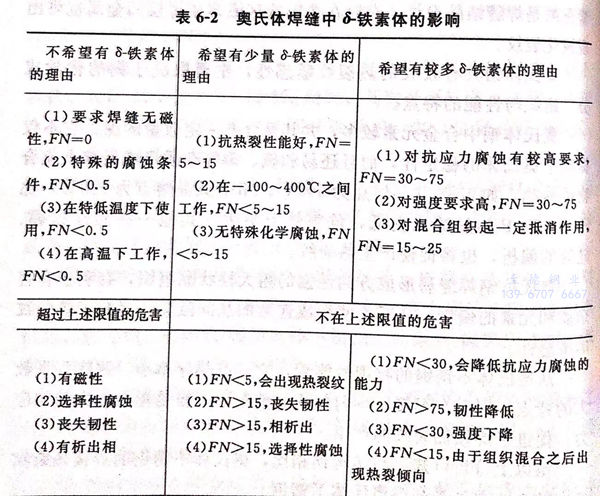

奥氏体不锈钢焊缝可以是单相的奥氏体组织,也可以是奥氏体为主的双相组织。大量实践证明,单相奥氏体组织的焊缝,对热裂纹的敏感性较大,而双相组织的焊缝,则具有良好的抗裂性能,如表6-2中所列出的奥氏体焊缝中铁素体的影响。焊接18-8型不锈钢时,如果形成Y+5%δ的双相组织,不仅可以提高抗晶间腐蚀能力,而且又减小了热裂敏感性。焊缝中的δ相,可以细化晶粒,消除单相奥氏体的方向性,减少有害杂质在晶界的偏析,而且δ相能溶解较多的硫、磷,并能降低界面能,阻止晶间液膜的形成,从而有利于提高焊缝的抗热裂纹能力。

表6-2 奥氏体焊缝中δ-铁素体的影响

③. 调整焊缝金属合金成分

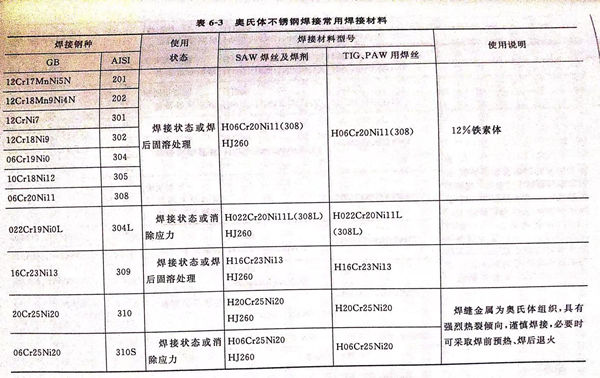

当在焊缝中不允许有双相组织时,如表6-3中“不希望有δ-铁素体的理由”所列出的各项,就必须对焊缝金属进行合理的合金化。如在单相稳定奥氏体钢中适当增加Mn、C、N的含量可以提高焊缝的抗裂性能。此外,加入少量的铈、锆、钽等微量元素,可以细化焊缝组织、净化晶界,也可减少焊缝的热裂纹敏感性。

④. 工艺措施

在焊接奥氏体不锈钢时,应尽量减小熔池过热,以防止形成粗大的柱状晶。奥氏体不锈钢焊接宜采用小线能量及小截面的焊道。

至于液化裂纹,它主要出现于25-20型的奥氏体不锈钢的焊接接头中。为了防止产生液化裂纹,除了严格限制母材中的杂质含量以及控制母材的晶粒度以外,在工艺上应采用高能量密度的焊接方法、小线能量和提高接头的冷却速度等措施,以减小母材的过热和避免近缝区晶粒的粗化。