据不完全统计,美国、联邦德国、捷克曾装有五台斜轧扩径机,即美国二台、联邦德国二台、捷克一台。由于捷克的斜轧扩径机是由德国Meer厂制造,而且和联邦德国的扩径机一样都是安设在周期轧管机的后面,因此五台斜轧扩径机基本上分为两大类,其设备布置如下:

美国式:与自动轧管机相配合,其工艺流程为:管坯加热炉→一次穿孔机→二次穿孔机→再加热炉→自动轧管机→再加热炉→斜轧扩径机→均整机→再加热炉→定径机;

德国式:与周期轧管机相配合,其工艺流程为:周期轧管机→再加热炉→斜轧扩径机→定径机。

对以上两种设备布置方式加以比较可以看出:

1. 美国式的布置中在斜轧扩径机之后设有均整机,而德国式布置中则没有均整机,其实这是将扩径机当二次穿孔机用;

2. 美国式的布置中由于增加了均整机,因此在斜扩径机、定径机之间又增加了一台再加热炉,而德国式布置中则由于斜轧扩径机很紧凑地布置在周期轧管机之后,两者之间设一台再加热炉就已足够,省去了一台再加热炉。

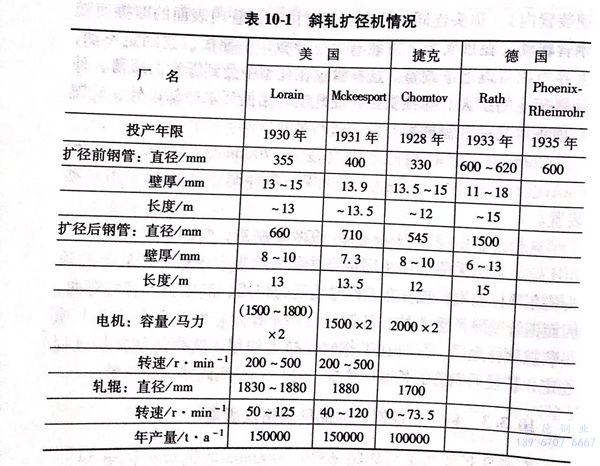

此外,在斜轧扩径机的扩径量方面,美国所采用的数字与德国有所差异。美国所采用的数字一般为70%~86%,而德国的设计数字为110%~130%,实际采用的(针对捷克的扩径机而言)仅为65%左右。至于扩径后钢管的壁厚问题,德国的数字为6~13mm,捷克所生产的扩径无缝不锈钢管的壁厚在8~9.5mm的范围内,据称捷克Chomtov 不锈钢管厂正在设法将扩径后钢管壁厚降至7.6mm,甚至5mm.而美国所生产的扩径不锈钢管的壁厚在8~10mm左右,在这方面没有什么差异。

下面以捷克 Chomtov 不锈钢管厂的斜轧径车间为例来说明它的工艺过程、扩径机、扩径工具以及钢管产品方案和质量等问题。

一、斜轧扩径的工艺过程

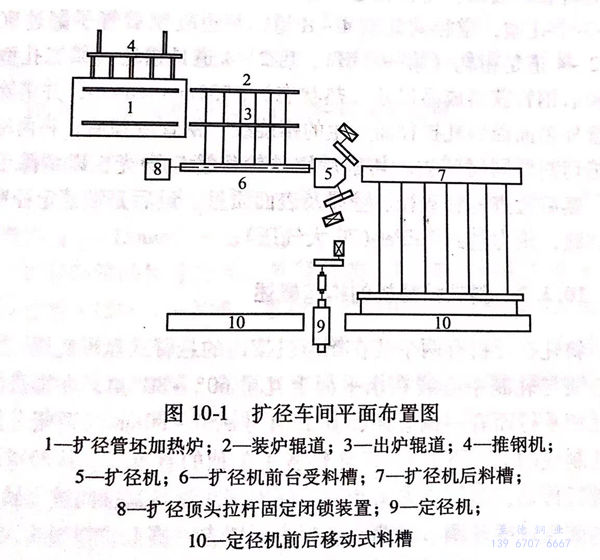

斜轧扩径的工艺过程包括:扩径管坯加热、斜轧扩径、均整、定径、精整和检验。所用的管坯由周期轧管机或自动轧管机轧制,捷克Chomtov将钢管斜轧扩径机安设在周期轧管机之后,未设置均整机,其扩径车间的平面布置如图10-1所示。

主要设备包括:加热炉一座、两辊盘式扩径机一台及定径机一台。车间主要生产φ529mmx8mm的石油输送管。所用扩径管坯为φ(330×13.5)mm×12m,由该厂周期轧管机组用ф460mm,重量为1.5t的钢锭轧制。

扩径管坯在连续式斜底加热炉内加热,燃料为煤气。管子的装炉、出炉均靠炉内外的辊道进行,钢管在炉内的移动由推钢机操作,炉内经常保持14根钢管。扩径管坯在炉内加热到1180~1240℃后出炉,由翻钢机将它送到扩径机前台受料槽,将尾端装有顶头的顶杆插人管内,顶杆前端固定在闭锁装置里,此机构还可以精确调整顶头在轧辊间的位置。钢管用水压推管机推向轧机入口,咬人后开始扩径和减壁,两轧辊中心线分别位于轧制中心线的上、下方,轧辊中心线与轧制中心线之间的距离称为偏心距。两轧辊中心线在水平面内的夹角为130°,两轧辊分别由两台直流电动机进行传动。

扩径后钢管尺寸为Φ545mmx8mm,长度不变(仍为12m).扩径完毕后,钢管由后台料槽用翻钢机经斜算条自动滚到定径机前受料槽,准备进行定径。通过定径以获得最终尺寸,同时可以得到矫直的效果。定径机是一台两辊可逆式单架轧机,轧辊上有2~3个孔型,定径共轧制4~8道,每道轧制后管子翻过90°,前2~4道是粗轧(第一孔型),后2~4道是精轧(第二孔型)。定径后钢管获得成品尺寸(热状态)φ532mmx8mm,并消除了钢管外表面因斜轧扩径而产生的螺旋纹。钢管冷却后,将两端用火焰切割器同时切去。切割后用砂轮将管口磨光,以清除毛刺等。然后检查钢管直径、壁厚及表面质量。最后是端部定径和水压试验,压力达到7MPa(70大气压)。

二、斜轧扩径机的构造概述

斜轧扩径机有两个装在箱形机架内的悬臂式盘形轧辊,轧辊中心线与轧制中心线在水平面上互呈60°~80°角,在垂直面上则互相平行而有一偏心距,其值约为±50~80mm(两辊分别居于轧制线的上、下方)。两轧辊各由单独的直流电动机经过减速箱进行传动,其旋转方向相同。轧辊间距靠与其轴向推力轴承相连的侧压进螺丝调节。两个轧辊中间置有一锥形扩径顶头,顶头装在顶头拉杆的尾端,另一端在轧制时固定在拉杆闭锁装置内(该装置亦用来调整顶头在变形中的位置)。在扩完一根钢管之后,顶头连同拉杆用回送辊送到扩径机前台,等待下一根钢管装入前台受料槽后再回到工作位置(即拉杆通过钢管并固定在闭锁装置内),顶头连同拉杆在轧制时由于钢管内表面的摩擦而随钢管转动。在顶头上下方装有上下导板,下导板位置固定不动,上导板则可以上下调整。这样管壁在孔型中受到辗轧而减薄,外径则相应的扩大。除顶头拉杆在轧制时用循环水冷却以外,轧辊和顶头都是在轧制间歇时间内进行喷水冷却。

Chomtov 厂扩径机的轧辊直径为1700mm、转速0~73.5r/min,主电动机两台,各为1500kW,各种调整装置都采用电动装置。

这台设备由德国Meer厂在1928年制造,与旧的斜轧扩径机相比较,它所采用的顶头固定方法是一项重大改进。旧轧机的顶头装在顶杆前端,顶杆在工作时受压力作用,产生很大弹性弯曲,因而钢管壁厚严重不均,轧制过程很不稳定。而在这台设备上顶头装在顶杆尾端,顶杆在工作时受拉力作用,这样能使扩径过程稳定,扩径后钢管的长度可增加,并且能准确调整顶头位置。

三、斜轧扩径钢管的品种规格及质量

在斜轧扩径机上可以将φ330~400mm的钢管扩径至545~710mm.扩径后钢管的最大直径为1200~1400mm,所生产不锈钢管的壁厚为6~13mm,一般均在8~10mm的范围内。

扩径不锈钢管的尺寸公差:外径公差±1.5%,内径公差±1%,壁厚公差+15%~-20%,实际生产的扩径管其壁厚不均值一般均在给定的壁厚公差范围内。在表面质量方面,定径机只能消除外表面的螺纹状缺陷,若无均整机,则内表面的螺纹状缺陷依然存在。但在扩径机工具形状合理而且磨损不十分严重时,这一缺陷是轻微的。

由于扩径钢管主要用于敷设石油输送管,因此一般均为碳素钢管,没有见到采用它来生产合金钢管的报道。

四、斜轧扩径机的综合

有关斜轧扩径机情况的综合如表10-1所示。

由表10-1可以看出斜轧扩径机具有下列特点:

1. 一次扩径量大,变形速度快,产量高,年产量可达100000~150000t(年工作小时按6000h计);

2. 扩径后不锈钢管的内、外表面均有螺纹状缺陷,须增设定径机或均整机予以消除,关于这一点相对于周期轧管机生产系统来说是比较不利的;

3. 设备庞大,如主传动电机容量为1500~2000马力的电动机2台,因此一次投资费用高;

4. 不宜生产异形管,品种受到限制。