压力容器中最常用的钢种为低合金钢强度钢Q345(16MnR),它比普通低合金高强度结构钢Q345(16Mn)具有更高的强韧性,且化学成分和力学性能稳定性高,可焊性强。

由于Q345(16MnR)钢具有较高的强韧性,因此,对钢种的元素含量有不同的要求,尤其是S(硫)、P(磷)含量,硫是钢中的有害元素,它是在炼钢时由矿石和燃料带进钢种的杂质。硫只能溶于钢液中,在固态铁中几乎不能溶解,而是以FeS夹杂的形式存于固态钢种。硫的最大危害是导致钢在热加工时开裂,这种现象称为热脆。磷同样是钢中的有害元素,它也是在炼钢时由矿石和生铁等炼钢原料带入的。无论在高温还是在低温,磷在铁中具有较大的溶解度,所以钢中的磷一般都固溶于铁中,磷有很强的固溶强化作用,它使钢的强度、硬度显著提高。但它会导致钢材塑性和韧性下降,使钢材在低温或常温时出现“冷脆”现象。硫、磷等杂质还会提高钢材的回火脆性倾向。因此,Q345(16MnR)钢中硫、磷元素的含量较低,这样不仅增加了Q345(16MnR)钢延性断裂的能量,降低了回火脆性,而且提高了其洁净程度,降低了脆性转变温度。

由于压力容器事故的危害性很大,因此必须保证压力容器用钢Q345(16MnR)不能有缺陷,质量要稳定。为了保证Q345(16MnR)钢的化学成分和力学性能的稳定性,对生产出的Q345(16MnR)钢材的检验批量要求更高。

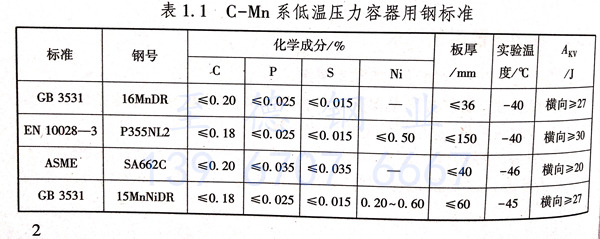

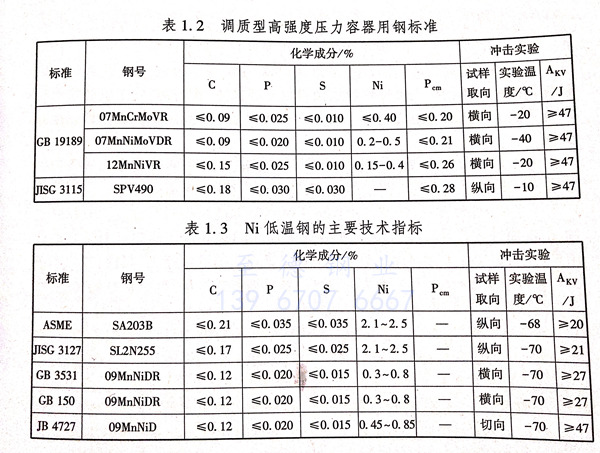

在较低的温度下,常选用C-Mn、调质高强度及Ni(镍)系低温钢作为压力容器用钢,如表1.1~表1.3所列。

304不锈钢作为应用最为广泛的一种Cr-Ni(铬-镍)不锈钢,也是压力容器常用钢,具有良好的耐蚀性、耐热性、低温强度和力学特性,冲压、弯曲等热加工性好,无热处理硬化现象(使用温度-196~800℃),在大气中耐腐蚀等。符合GB 24511-2009《承压设备用不锈钢钢板及钢带》标准要求的304不锈钢板,可以制造压力容器。

根据特种设备安全技术规范,压力容器需要定期检验,一般压力容器应用3年后应该进行首次定期检验。这对于压力容器的安全使用起到了很好的保障,但是对于用户而言,检验时需停工停产,给用户带来了较大的经济损失,特别是对于石油化工企业。

近年来,双相不锈钢成为一些石油化工企业压力容器用钢的首选,双相不锈钢其组织构成为铁素体(α相)和奥氏体(γ相)两相,通过正确控制化学成分和热处理工艺,可使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。与铁素体相比,双相不锈钢塑性、韧性更高,无室温脆性、耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高、超塑性等特点。与奥氏体不锈钢相比,双相不锈钢强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。双相不锈钢将奥氏体不锈钢所具有的优良韧性和焊接性,与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,在动载或静载条件下,均比奥氏体不锈钢具有更高的能量吸收能力。这对于结构件应付突发事故(如冲撞、爆炸等)具有实际应用价值,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,在石油、化工以及军事领域都得到了广泛的应用,也引起了科研工作者对双相不锈钢应力腐蚀敏感性的关注。

近十几年来,由于现代工业技术的飞跃发展,双相不锈钢越来越被人们所重视,特别在化工、石油、煤气、煤油、酿酒、造纸、核电、火电等行业的应用日益广泛。主要原因:首先,传统的奥氏体不锈钢经常遭到晶间腐蚀、应力腐蚀、点蚀、缝隙腐蚀等各种腐蚀和破坏,而在这方面人们对双相不锈钢又有了新的认识,双相不锈钢在上述各腐蚀类型中表现出极强的抗腐蚀能力;其次,双相不锈钢有极好的力学性能,其强度为一般奥氏体不锈钢的2倍,且有良好的韧性,根据其强度高的优点,可通过降低产品厚度来降低产品成本,实现经济性。因工作关系,笔者参与了数台双相不锈钢压力容器的设计、制造工作,对双相不锈钢压力容器制造有一点粗浅的认识:双相不锈钢在化工、煤气化、石油工业和海洋领域中得到日益广泛的应用,原因在于其显著的抗孔蚀、抗应力腐蚀的能力,较高的屈服强度,良好的塑性,良好的低温冲击性能,导热系数大、线膨胀系数小、可焊性好、热裂倾向小等特点。本书是在针对数台双相不锈钢制压力容器的制造过程进行监督检验后,对材料特性和制造工艺特点进行的总结。应用双相不锈钢制备压力容器时,其超强的抗腐蚀能力是最大特点,其好处在于:由于其强度一般是奥氏体不锈钢的2倍,其产品厚度可以大幅度降低,可降低成本,同时还可以减少焊接工作量和焊接材料的消耗,减少探伤时长,减轻设备重量,对于大型设备而言可以降低运送及安装的成本,有很好的经济效益。