浙江至德钢业有限公司根据挤压不锈钢管坯料的材质、变形抗力和挤压温度,选择在挤压温度下具有合适黏度值的玻璃润滑剂。玻璃粉的粒度为0.88~1.17mm(按美国资料中粗粉的粒度尺寸)。以硅酸钠的水溶液(水玻璃)、膨润水胶(或黄蓍胶)、水作为黏结剂,其加入量为5%~10%,按一定比例精心搅拌均匀,然后在专用的成型模内捣实,并通过压力机或手工成型。成型后玻璃垫的强度为0.12~0.2MPa,或达到玻璃密度的50%~70%,具有一定的密度和强度。然后在烘烤炉内加热到180~200℃,保温75分钟左右,冷却出炉。

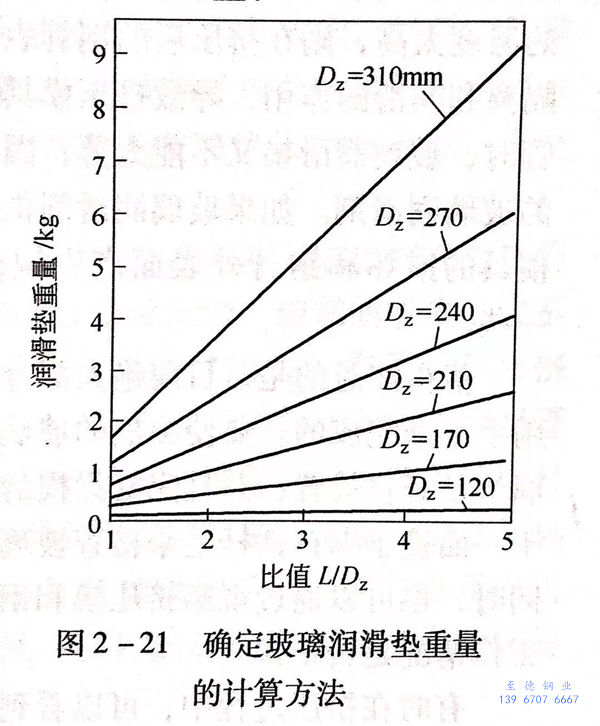

制作玻璃润滑垫时,除了根据不锈钢管坯料材料的挤压温度,选择合适的玻璃润滑垫剂的化学成分之外,还必须具有正确的形状。根据经验可以确定玻璃润滑垫的有关尺寸:玻璃润滑垫的外径比相应的挤压筒内径小2~5mm,内径比相应不锈钢管直径大10%~15%。玻璃垫的厚度是一个重要参数,其厚度应保证在挤压过程中整支不锈钢管表面上都能均匀地覆盖上一层厚度为0.05~0.15mm的玻璃润滑剂薄膜。在挤压过程结束时,压余上面应残留一小部分的玻璃润滑剂,但应该是所剩无几,以免造成浪费。根据经验,挤压不锈钢管时,玻璃垫的厚度可以取挤压坯料长度的4%~8%,而其质量约为变形坯料质量的0.9%~1.0%.也可以根据图 2-21,按照不同挤压筒的直径与坯料长度的比值L/D,来确定玻璃润滑垫的重量。

此外,在制作玻璃润滑垫时,正确地选用水玻璃的型号很重要。美国专家推荐,采用N型水玻璃可以制成经久耐用和不易破碎的玻璃垫。在无水情况下,硅酸钠水玻璃的高温性能:软化点649℃,熔化点840℃.N型水玻璃和一定比例的水混合后,加入到制垫用玻璃粉中制成的玻璃垫不易破碎。制成的玻璃垫应储放在干净的场所,避免吸潮和尘土污染。玻璃垫成品可以存放几个星期,但不宜放置太久。比值L/D值得注意的是,在现场存放的玻璃粉,应放置在密封的容器或口袋内,防止玻璃粉受潮或混入杂物,特别是固体杂物混入玻璃粉内。任何在不同场合混入的固体杂物,都会在挤压时进入模孔,或被挤压到制品的表面,导致挤压不锈钢管产生表面缺陷。

1. 玻璃润滑垫的使用操作方法

正确地选择玻璃润滑剂(黏度、粒度、工作温度范围)是顺利进行热挤压的关键。要成功地进行热挤压,玻璃润滑剂还必须与其他因素(工模具准备、坯料加热、挤压速度和挤压比等)相匹配。

工作正常的玻璃润滑剂挤压后,应当在不锈钢管的表面上留下一层薄薄的深蓝色或者绿色的玻璃薄膜。如果选用的玻璃润滑剂太硬,或者其工作温度高于坯料金属的加热温度,则在挤压过程中将不会流动,不但起不到润滑的作用,反而成为磨料,划伤不锈钢管表面,造成表面凹坑。或者,在挤压后在不锈钢管的前端部分表面上覆盖一层白色的粉状玻璃。这是由于不锈钢管头部在形成管子前玻璃润滑剂没有完全融化,挤压开始时入口大,而进入模子前面开口后逐渐减小,挤压时坯料头部先被压缩,而后开始流动,遇到玻璃润滑垫被压碎,在模前堆积了太多的玻璃粉,有堵塞金属流动通道的现象。引起挤压初始压力增高,金属从模孔里挤出遇到了很大的困难。当一出现有薄弱环节时,就先挤出。一旦模孔被突破,在高压下未融化的玻璃粉就高速喷出,并黏附在钢管前端的表面上,这种情况在使用锥形玻璃垫时容易发生。

由于同样的原因,如果玻璃垫用的玻璃粉太细,或者挤压玻璃垫太厚、组织太软容易破碎等原因,也会导致全属流动通道被堵寨现象,当金属找到薄弱之处时就先冲破阻力,把堵塞的玻璃粉全部排除后才能进入正常的挤压程序,直到挤压过程结束。这时,又可能会在挤出不锈钢管的前端出现勺子形状的缺口,或者可能造成钢管前端300~450mm“开花”缺陷。如果对于玻璃润滑剂而言,坯料金属的温度太高,则在挤压后的钢管表面上会出现一层浅棕色的薄膜。这将不能起到隔离和润滑的作用,导致挤压模具和不锈钢管表面的破坏。另外,在挤压大规格的钢管时,玻璃润滑垫又不能太薄,因为大规格钢管挤压时,坯料在圆角处需要更多的玻璃润滑剂。如果玻璃润滑剂供应不足以保证挤压模和润滑外表面,将会导致模具的损坏和钢管外表面产生缺陷。所以,一般可将玻璃垫外圆部分做得厚一些。

值得注意的是,目前绝大部分的卧式挤压机上,玻璃润滑垫的施加基本上是用手工来完成的。要使施加的玻璃垫更有效地发挥作用,首先要确保所施加的玻璃垫是竖直放置,并且完好无损的。在现场可以通过直接观察挤压筒内或者借助于一面镜子绑在铁杆上来检查玻璃垫是否竖直在原来的位置上,并且完好无损。同时,也可以通过观察挤压模和不锈钢管表面上造成的磨损和拉痕来判断玻璃润滑垫工作情况是否正常。

有时在挤压过程中,可以看到钢管前端一定长度的外表面上出现白色的玻璃粉和干燥的钢管外表面,而钢管的内表面出现看似没有被融化的玻璃结晶被夹在芯棒和坯料内表面之间,然后嵌入塑性金属表面,并且钢管前端出现像砂皮一样的粗糙内表面。玻璃润滑剂没有起到融化和润滑的作用。这种现象可以通过降低挤压速度或改变挤压操作程序,使坯料在进行全力挤压之前,在玻璃垫前面停留2~3秒,使玻璃润滑垫得到软融,以改善挤压坯料头部的润滑条件,降低挤压初始压力。同时使用坯料外圆角处经加厚的玻璃垫,使外表面起润滑作用的玻璃粉增加。在坯料全力挤压前稍微停顿,然后再挤压,上述现象可能就会消失。

当芯棒和挤压模之间的环形孔隙较小时,模孔被玻璃堵塞是很常见的。这可能造成许多问题。可能从不锈钢管坯料前端吸走很多的热量,以致使起初压力过高,挤压杆头部损坏,形成蘑菇状或开裂,甚至使金属停止流动,挤压机停机,坯料被卡住。总之,除了玻璃的组织和成分外,玻璃垫还必须具有正确的形状。为了区别在各种不同的挤压温度下使用的玻璃垫,可以采用食品色素混在水玻璃和玻璃粉中,使玻璃垫具有各种不同的颜色,以便于分别使用,并做出规定,成为标准,以避免混乱。这在生产现场特别有用。另外,有一些玻璃粉只是用碎玻璃来生产的。这种玻璃里面混有各种各样的杂物,如带进镜子背面的涂料以及为了获得玻璃的组织、颜色和其他一些性能的需要而加人的铅等元素。挤压用的玻璃粉需要从可控成分的原始玻璃的成分来制备。玻璃粉应当过两道筛,去除细粉,检查质量,经过试验,检查粒度和性能合格后使用。

2. 双层玻璃润滑垫在挤压不锈钢管过程中的应用

在挤压不锈钢管过程中正常的润滑条件下,经镦粗的坯料头部会压碎玻璃润滑垫,使其充满模子的拐角部分,逐渐形成自然流动角,并保持正常的金属流动。坯料的前端首先开始流动,形成挤压钢管的头部,同时润滑坯料的外表面。然后,坯料的外表面和直径方向沿着玻璃润滑垫的表面流动,并在挤压制品的表面上形成一层厚度约为0.025mm的连续的玻璃薄膜。剩余部分的玻璃垫成为润滑源,直至挤压过程结束。

当不锈钢管坯料的头部由于在感应加热炉内加热时的轴向温度不均匀或玻璃润滑垫的玻璃黏度选择得过高,在坯料头部与冷的玻璃润滑垫接触时,玻璃润滑垫不仅不会被熔化,反而会被吸走过多的热量,导致坯料头部的“刚端”作用,引起挤压开始时的峰值负荷过高,并使坯料前端金属变形流动极不均匀,造成挤压不锈钢管的头部缺陷。在这种情况下,为了降低挤压时的起始压力峰值,改善挤压开始时坯料金属的流动,提高钢管前端头部的质量,可采用双层玻璃润滑垫。即在与热坯料接触的一面采用具有低黏度(20~30Pa·s)的玻璃润滑剂,在与挤压模接触的一面采用具有高黏度(<100Pa·s或更低一些)的玻璃润滑剂制作而成的双层挤压垫。

在使用双层玻璃润滑垫的情况下,挤压开始阶段,高温坯料头部首先接触到的玻璃润滑垫是具有较低黏度的一面,使坯料头部的温降由于接触到低黏度的润滑垫层而得到补偿,并首先开始熔融和流动;在进入正常的挤压温度范围后,流动金属接触到正常挤压温度所要求黏度的玻璃润滑垫层之后,形成熔融玻璃和坯料金属的正常流动,直至挤压过程结束。这样既可以避免挤压过程的起始压力峰值,又可以保持挤压过程的正常进行。

此外,值得注意的是,目前,玻璃垫的施加基本上是由手工来完成,在操作过程中难免由于模座和挤压筒在移动过程中的振动使润滑垫脱离挤压模而倒翻在挤压筒内,并在挤压一开始就被压碎、堆堵在挤压筒和挤压模孔的下缘,不仅无法起到润滑垫的作用,反而成为磨料或使挤压不锈钢管过程无法进行。因此,必须杜绝这种情况发生,小心操作,仔细检查玻璃垫是否处在正确的位置。