无润滑挤压时,很难用一个公式表示挤压时所需要的力;而在一定温度下,使用润滑剂挤压某种金属所需要的力,却可以由理论公式表示,并且由实验所证实。

将变形金属坏料加热到适当的温度,放置在一个高压钢制圆筒形的密封容器(挤压筒)内,密封容器的一端由挤压模封闭,模孔的面积即为所要求得到的制品的断面。 挤压筒的另一端由活塞(挤压杆)密封。挤压杆可以在挤压筒内移动,挤压金属并使之变形。挤压杆装置在挤压机的主柱塞上,并由挤压机提供足够的压力。

挤压不锈钢管时,采用带圆孔的挤压模,将一根装置在穿孔柱塞并可在挤压杆内孔中移动的芯棒通过在挤压筒中的空心坏料。伸入挤压模孔的定径带。然后,挤压杆在挤压模和芯棒组成的环形缝隙中挤压出钢管。

挤压力的大小主要取决于材料的变形抗力、润滑剂以及挤压过程工艺参数的选择。

1. 挤压力大小的表示

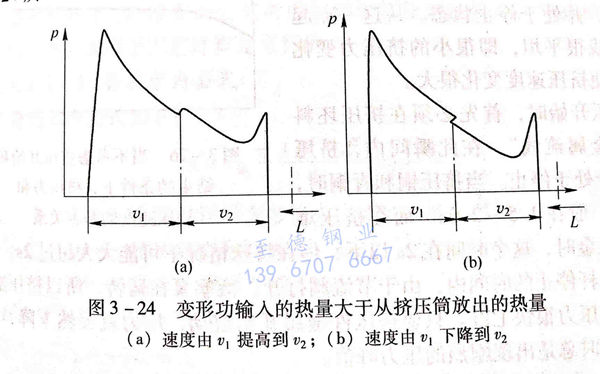

设F为在一个半径为R的挤压筒中挤压长度为L的坯料时所需要的总力。一段厚度为dl的金属离开模子的距离为ι; f为挤压时金属与挤压筒之间的摩擦系数,则:

西拜勒氏认为,进行一次变形所需要的力等于断面上的变形和变形总阻力的乘积。所指变形即为变形材料的原始断面与最终断面之间的自然对数比例。

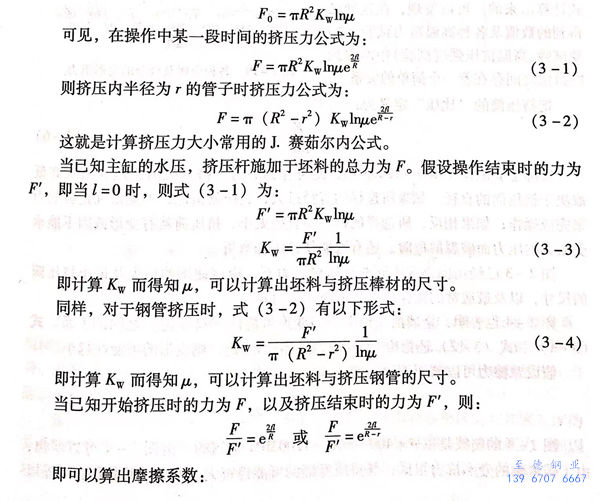

设μ为挤压比,即挤压筒面积与挤压模孔断面积之比;Kw为挤压温度下抵抗金属变形的阻力,则:

使用一般的润滑剂时,摩擦系数为f=0.05,而有色金属不同润滑剂挤压时,摩擦系数为f=0.12。

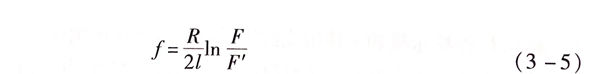

各种金属及合金的变形阻力如图3-19所示。在不同的温度下挤压金属及合金时,挤压力随温度的变化而增减。用式(3-3)、式(3-4)可以算出金属和合金在不同挤压温度下的变形阻力。因此,对每一种金属和合金都可以画出一条表示温度与变形阻力的关系曲线。在挤压温度范围内,这些曲线都是直线。

上述变形阻力值是应用挤压力公式计算出来的。可以发现,在这种已得到的数值及各种高温阻力试验(蠕变试验、高温抗压强度试验)中所得到的数值之间存在着一个简单的关系。

把挤压筒的“比压”定义为:P = F / πR2

实际上p值位于400~1200MPa,此可作为参考。挤压机的比压p值的高低取决于挤压筒的直径。如果所选择的直径过大,比压就很低,不能得到足够的力来完成操作;如果相反,所选择的挤压筒直径太小,挤压简就有变形或因不能承受太大的压力而破裂的危险,还有可能使挤压杆弯折。

图2-3已经指出,在不同的挤压机压力下,应该使用的最大及最小挤压筒的尺寸,以及最通常的操作所使用的挤压筒直径。

图2-4也表明,金属的变形阻力与变形可能性(挤压比)之间的关系。式(3-1)和式(3-2)还指出,金属的变形阻力越高,则变形的可能性越小。

假设摩擦力可以忽略不计,即 f=0 , 则公式如下:

图2-4 的曲线是以 p=400~600~1200MPa绘制的。由图2-4 可以看出,由于碳素钢的变形抗力很低,其挤压变形的可能性很大。作为试验数据,可能以挤压比μ=225进行挤压加工,即可用直径为Φ120mm的圆坯料直接挤压成ф10mm×5mm的扁钢。而相反,耐热钢的变形可能性则小得多。如尼莫尼克难熔合金,无论使用什么样的挤压机都不可能在一道次挤压工序中,使其延伸系数能够超过μ=80。

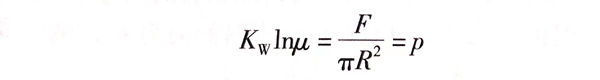

从以上挤压公式可以预见,如果按照挤压杆的进程测绘挤压所需要的力,则曲线将有如图3-20所示的形状。图3-20(a)所示为不使用润滑剂时,挤压力与坯料长度的关系。当挤压开始时,挤压力很高,随着操作的进行,挤压力不断地减小,当挤压结束时,此力只相当于无摩擦变形时所需要的力。

图3-20(b)所示为使用润滑剂挤压时,挤压力与坯料长度的关系。摩擦系数值f的高低决定于所使用的润滑剂的质量,当选用适当的玻璃润滑剂时,可使摩擦系数值f很小,操作开始时就没有顶峰压力。

图3-20(c)所示为使用润滑剂慢速挤压时,挤压力与坯料长度的关系。当缓慢地进行挤压时,精确地记录挤压力,可以发现在挤压过程中,压力有所上升,这是由于操作过程中挤压坯料的冷却,导致变形抗力增加,于是总的挤压力随着操作的进行而增加。

最后,如果采用不适当的润滑剂慢速挤压时,所需要的挤压力与坯料长度的关系曲线将会出现两个峰值压力,即操作开始时和挤压结束时的顶峰压力。而因坯料冷却所引起的阻力升高,并未因摩擦的减小而抵消。

2. 挤压过程中挤压力的变化

挤压开始和挤压过程中的挤压力,取决于坯料的化学成分、加热温度、切断挤压速度、工模具温度、润滑剂和坯料长度以及挤压方法和挤压模形状等一系列的因素。

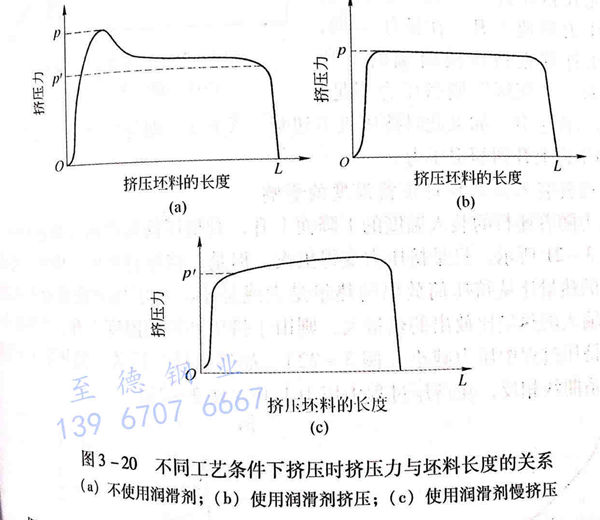

不锈钢管坯料末端在一定的挤压速度下,挤压力随着坯料长度变化的特性曲线如图3-21所示。

图3-21中,横坐标表示挤压杆头部对坯料前端的距离。挤压开始时,由于首先在挤压件上形成金属流线,出现挤压力迅速上升。在挤压末期,由于挤压杆移近挤压模前端的“死区”,而对于“死区”则挤压力不足,所以压力再次上升。如果此时挤压机不切断(关机),则挤压杆就会被制动,液压系统的压力上升到额定压力。

A 坯料装入温度和挤压筒温度的响

挤压力随着坯料的装入温度的下降而上升,对挤压筒温度的关系也相同。

如图3-21所示,只是挤压力变得更大。但是,挤压过程中,由变形功传给挤压坯料的热量比从挤压筒放出的热量是大或是小,对于压力曲线有很大的影响。如果输入的热量比放出的热量大,则由于挤压坯料的温度上升,变形抗力下降,因而挤压过程中压力减小(图3-22).如果从挤压筒放出的热量大于变形热,则关系曲线相反,在挤压过程中压力上升(图3-23)。

B 挤压速度的影响

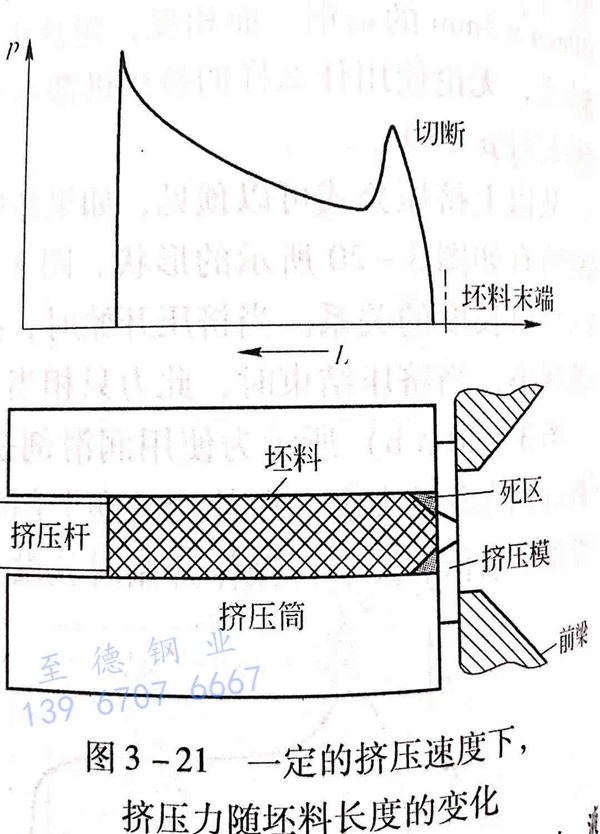

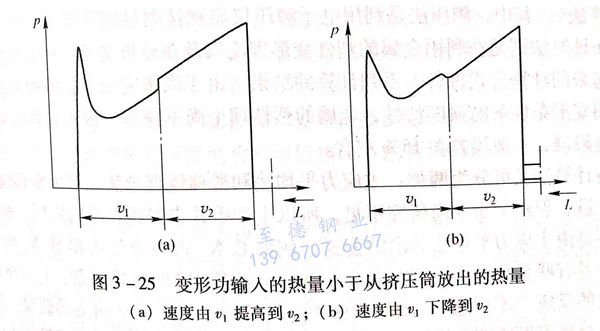

为了提高挤压速度需要加大挤压力,为了降低挤压速度则需要减小挤压力。如果在挤压过程中,挤压速度从v,变到v2,则挤压力随坯料长度变化的曲线如图3-24所示。

在每一挤压过程中,通过调节,可使挤压速度保持在恒定值。

由于挤压时间不同,因而压力曲线长度的不同是由于挤压速度不同所致,如图3-24和图3-25所示。

a. 在20~25mm/s速度情况下,随坯料长度而变化的挤压力下降,并在挤压到一大半坯料长度后,挤压力变得最小。

b. 在10~15mm/s速度时,挤压力随坯料长度变化保持不变。

在恒定的速度下挤压时,挤压力能以1:2的比例变化,这是因为坯料装入温度、挤压筒温度和变形热综合影响的结果。

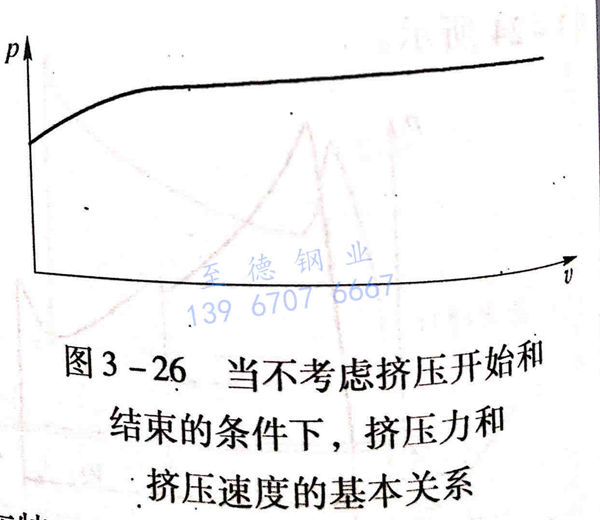

在挤压开始和挤压结束这两种工作条件下,挤压力和挤压速度之间并不存在单一的关系。如果不考虑这两种情况,则可用图3-26来表示挤压速度和挤压力钢管挤压时的金属流动及变形力的确定之间的基本关系。

挤压机在某一定的挤压力以下,不能进行挤压,并处于停止状态。从这一点起的整个曲线很平坦,很小的挤压力变化已经足够使挤压速度变化很大。

在挤压开始时,首先必须在挤压坯料中形成“金属流线”,在此瞬间内,挤压杆几乎完全处于停止。当挤压铜和青铜时,这个时间一般在1.5~2.0s.而在挤压难挤压的高合金时,这个时间在2s以下,但在特殊情况下可能大大超过2秒。

在挤压杆停止的时间内,由于节流阀打开,活塞泵在运转,所以挤压缸压缩体积增加,压力很快上升。只要挤压件金属开始流动,压力就突然下降,因此,在挤压开始时总是出现剧烈的压力峰值。