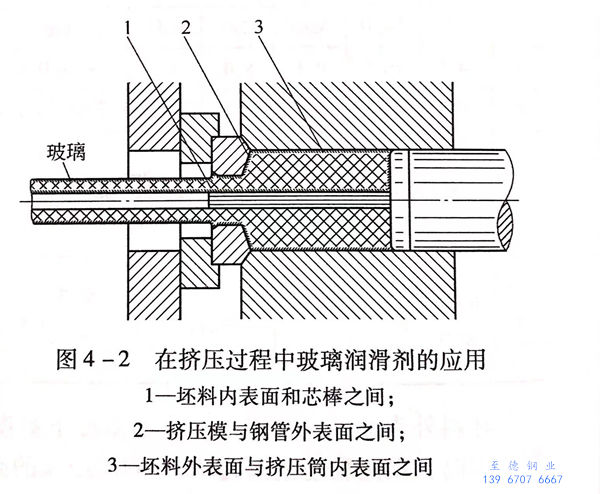

不锈钢管坯料在卧式液压挤压机上挤压时玻璃润滑剂的工作表面如图 4-2 所示。由图示可知,挤压时的润滑面主要有以下3个:

1. 不锈钢管坯料内表面与芯棒之间的润滑;

2. 不锈钢管外表面与挤压模之间的润滑;

3. 不锈钢管坯料外表面与挤压筒内。

不锈钢管坯料外表面的润滑是借助于在线的“玻璃滚板”。而坯料内表玻璃面的润滑仍然是采用半圆形长勺,挤压模的润滑采用玻璃垫。

玻璃润滑剂做成在卧式挤压机上生产不锈钢管和型钢时用的润滑垫,在与加热的挤压坯料接触时局部熔化后,玻璃垫能够保证润滑剂连续地供应到变形区内。未与变形金属接触的玻璃层作为“储存”,以保障挤压在较沉重的负荷下持续进行。玻璃具有低的导热系数,并在正确选择参数的条件下,可靠地防止工具与变形金属的接触和过热,提高了工具的耐热性与获得较长的复杂断面挤压材的可能性。同时,完全消除了挤压制品表面增碳的危险性。

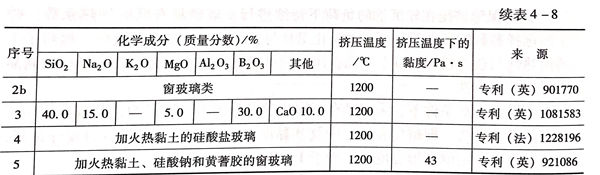

在不同的变形条件下,采用具有不同化学成分的玻璃润滑剂,其成分决定了它具有的基本性能,即熔化温度范围及其黏度。挤压时玻璃润滑剂的成分选择,应使其黏度在指定的变形温度下,处于1~200Pa·s的范围内。

不锈钢管坯料的外表面润滑采用与坯料穿(扩)孔时相同的润滑剂。有时,为了改善挤压开始时的金属流动和降低峰值挤压力,采用“多层玻璃润滑垫”。在这种情况下,挤压模一面与有较低黏度(20~30Pa·s)的玻璃润滑层相接触,而在高温坯料的一边,则以具有较难熔的黏度较高(<100Pa·s或更低)的玻璃润滑层相接触。

除了采用单一型的玻璃润滑剂之外,还可以根据使用要求,采用带有改变润滑剂性能的添加剂的玻璃润滑剂。例如,在玻璃与固态的耐磨材料、石墨、二硫化钼或氮化硼的配比中,玻璃可以作为润滑剂的基础,或黏合添加剂,其数量在混合物重量的40%~90%内变化。为了提高隔热性能,有时向玻璃润滑剂中加入石棉或者使在熔化的润滑剂中易形成孔穴的膨胀添加剂,以此来降低润滑剂的导热性。

法国的有关专家还曾建议向玻璃润滑剂中加入以下的一种金属:铜、铅、锌、镍、铁、铝的粉末,数量为3%~30%,金属微粒均匀地分布在玻璃润滑剂层中,能使玻璃润滑剂从挤压制品表面上容易去除。国外在挤压不锈钢管时,高温工业玻璃得到了应用。其使用的挤压温度为1100~1200℃。

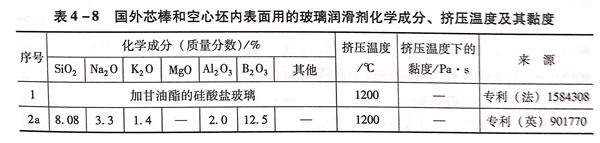

下面是原苏联国家玻璃研究所,原全苏管材研究所和尼科波尔南方钢管厂等单位联合进行不锈钢管挤压润滑剂的试验研究所取得的部分成果。为了润滑不锈钢管空心坯的表面,采用了专门成分的玻璃和窗玻璃。为了挤压不锈钢管时芯棒的润滑,用窗玻璃和金属加工温在下可挥发液体组成的悬浮液。为了改善悬浮液的使用能、在其中添加发胶硅酸钠或黄著胶和硅酸钠的混合物(表 4-8)。

在挤压难熔金属时,使用特殊的润滑剂的粉术相的于地日涂加剂组成的悬浮液态润滑剂。在空心坯内表面和挤压芯棒表面直接用刷子将悬浮液态的润滑剂条在其上面,作为芯棒和空心坯料的内表面之间的润滑。

挤压模的润滑采用由各种润滑剂制作成的“润滑垫”。在钢管和型材挤压时,作为润滑剂应用得最多的还是在挤压温度范围内黏度为80~100Pa·s的玻璃润滑剂。采用低黏度的玻璃(<50Pa·s)会导致玻璃垫急速熔化以及熔化了的玻璃从变形区流失。如变形区内有过剩数量的液态润滑剂会引起流动时“堆积”。液态润滑剂被压入塑性金属的结果,则导致钢管表面形成“橘子皮”缺陷,或在制品上形成“麻点麻坑”缺陷。过厚的流体润滑剂膜是不稳定的,并且会周期性地遭到破坏而导致制品表面出现裂纹或变形金属上产生压痕。可见,润滑膜的厚度的增加有一个“极限值”,当达到或超过这个极限时,润滑膜破坏。同时,挤压棒材或管子的直径增大至接近模孔的直径。此时,润滑剂出口又一次被覆盖,流体膜又再次出现。

在采用具有更大黏度(>100Pa·s)的熔融层的润滑垫的情况下,润滑剂可能不足以使模子同变形金属完全隔离。

黏度为80~100Pa·s的玻璃润滑剂的熔化就比较均匀,且保证在整个挤压周期中形成不间断的润滑膜。但这个黏度水平对一系列难变形材料是不够的。对于具有高变形抗力的金属和合金,例如镍基高温合金,必须采用具有更大黏度(≥1000Pa·s)的润滑剂。

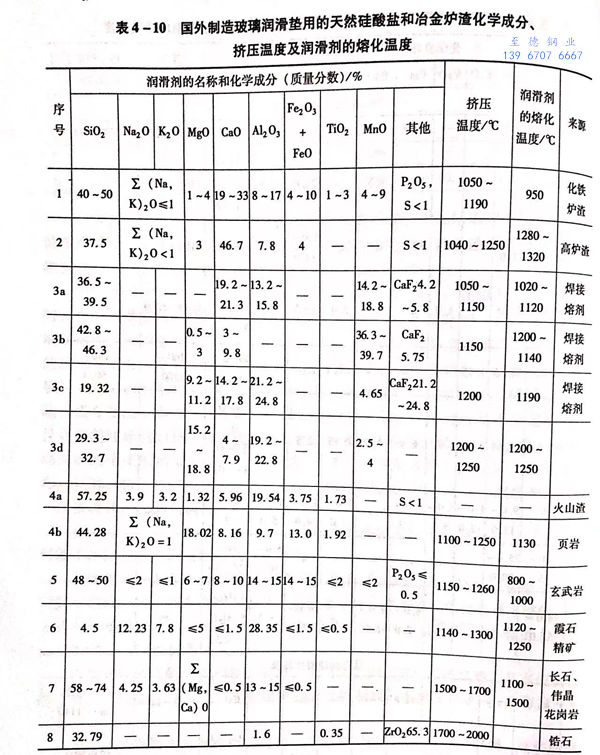

根据挤压金属的种类和变形规范,采用由各种成分组成的玻璃、晶态玻璃材料、天然硅酸盐、炉渣以及这些物质的混合物制成的润滑垫(表 4-9 和 表 4-10)。

以治金炉渣和许多天然硅酸盐为主的润滑剂属于晶态玻璃润滑剂,这些润滑剂与非晶态的润滑剂相比具有短的黏度曲线,可以形成簿的连续润滑膜,并可以比使用的非晶态玻璃以更高的流出速度进行挤压。这成得的按压钢和合金时,国外已经得到了证明。

可以利用冶金生产的炉渣作为润滑剂,如化铁炉渣和高炉生产的水淬渣。后者有在不同温度下熔化的共晶化合物,变形时则形成润滑膜。因此,应用其作为在宽的温度范围内挤压时的润滑材料。

高炉渣和化铁炉渣被有效地应用于碳钢、低合金钢、高合金钢以及以镍合难熔金属为基的合金的各种形状型材的挤压。冶金炉渣作为润滑剂的材料的缺点是某些化学成分的不稳定性和相成分自发地改变的能力。化铁炉渣中含有硬的杂质,必须将其从混合物中清除。

为了获得成分更加稳定的润滑材料,又引出了焊接熔剂在制作润滑垫中的应用。俄罗斯在1100~1200℃温度范围内挤压难变形金属时采用晶态润滑剂一石精矿,,黏度高达3000Pa·8,在1500~1700℃温度下挤压难熔金属时,采用长石或伟晶花岗岩,而在高于1700℃温度下挤压时,采用铬精矿。此外,由玻璃、炉渣、耐火材料、天然硅酸盐等为基础组成的混合物制成的复合型润滑剂来制作挤压垫,得到更广泛的应用。

在润滑剂混合物的基本组分中加入各种添加物的目的是:改变润滑剂的黏度或熔化温度,改善润滑膜的形成。改善润滑性能,提高润滑膜的隔热性能。易于清除挤压制品上残存的润滑剂。