随着科技发展,不锈钢管挤压机的结构和机械化、自动化程度都得到了进一步的完善和提高;尤其是连铸坯在挤压法中的应用,使得挤压机组的生产效率和经济性得到了明显的提高。

因此,从技术经济指标的角度来看,将不锈钢管挤压机组和各种不锈钢轧管机组进行比较,对于根据产品大纲选择制管方法具有一定的实际意义。

一、 机组的选择

选择挤压机组时,首先必须考虑的是机组的生产能力和生产品种,这两个因素是进行比较选择时的重要特性指标。

目前,使用最广泛的热轧无缝钢管规格为ф25~250mm,因此所选择的进行技术经济指标比较的轧管机组为:1. 5000t、3150t挤压机组;2. φ48~168mm连续式轧管机组;3. φ140mm 自动轧管机组(带有2架自动轧管机);4. φ4~10in周期轧管机组。

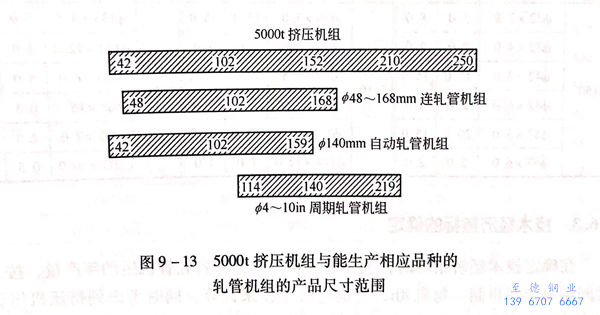

应该指出,为进行技术经济指标比较而选择的制管机组并不是完全相似的,因为以上4种制管的生产能力和生产品种是有区别的,尤其是任何一个轧管机组的生产品种都不能将另一机组的生产品种完全包括。5000t挤压机组与能生产相应品种的轧管机组的产品尺寸范围如图9-13所示(各制管机组都安装有相应的减径机)。

二、机组产品大纲的确定

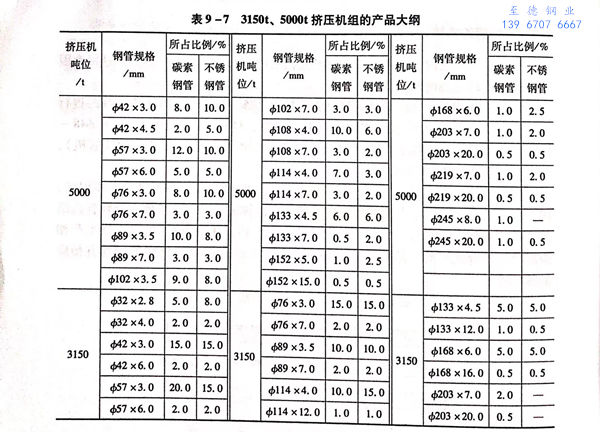

对选取的不锈钢管挤压机组的产品品种进行技术经济指标比较时,机组的产品大纲由70%碳素钢管和30%不锈钢管组成,同时增加了薄壁不锈钢管部分。

3150t、5000t挤压机组的产品大纲见表9-7。在相应的轧管车间中生产钢管的品种采取了与其特点相适应的品种,并且使其和挤压机组生产的品种有尽量靠近的可能性。

应该指出的是,各种不锈钢制管机组生产方法技术经济指标分析的结果,取决于所研究比较的工艺方案的先进性程度。因此,在选择参与分析比较的制管机组时,选取的都是当时国内外较先进的和普遍使用的制管设备。

三、技术经济指标的确定

在确定技术经济指标时,为了确定不锈钢管挤压机组和各轧管机组的年产量,按工作时间由每天三班制、每班8h,每周连续工作来计算,同时考虑到挤压机组设备工作的特点(如设备结构的复杂性、液压系统中的高压液体、大变形和高温等),所有设备的全年平均工作小时的生产率系数取0.85。

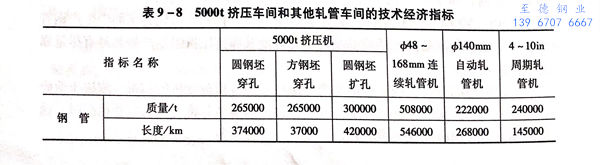

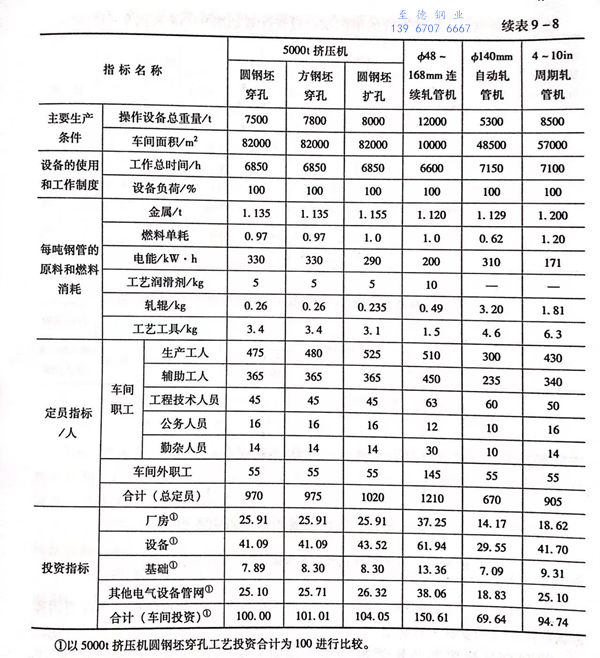

5000吨挤压车间和其他轧管车间的技术经济指标见表9-8(根据尼科波尔南方钢管厂原始资料整理,供计算技术经济指标用)。

应该指出的是,供计算用的挤压车间设备工作指标(包括每吨钢管所需消耗的润滑剂、操作工模具、电能消耗、金属消耗)和国外的挤压车间的资料是一致的,只是部分指标因定额、投资消耗和工作人员的数量不同而有所区别。

此外,计算是按照实际生产的尺寸范围进行。为此,从每一种机组中选择4~7种不同规格的不锈钢管进行计算,代表了各个机组所生产的大、中、小尺寸的钢管。并且,技术经济指标的计算,还考虑了从铁水开始的所有生产工序的消耗。

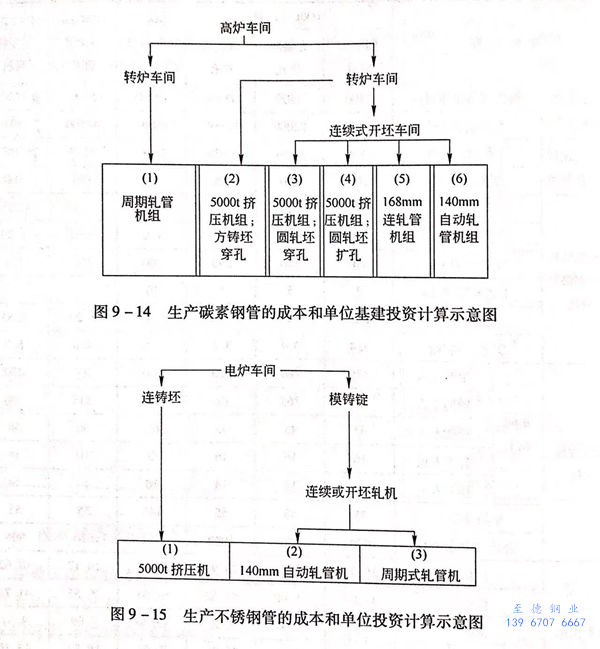

生产碳素钢管、不锈钢管的单位基建投资计算如图9-14和图9-15所示。

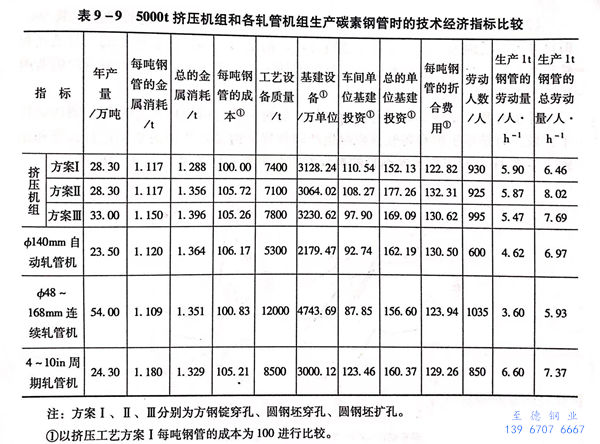

生产不锈钢管时,直接的单位投资消耗费用是在各个工序的单位投资消耗费用和金属消耗系数的基础上计算的。而在计算产品成本时,需考虑实行价格的变化。5000t挤压机组和各轧管机组生产碳素钢管时的技术经济指标比较见表9-9。

从表9-9可以看出以下几点:

1. 方案Ⅰ和方案Ⅱ的年产量和金属消耗相同,而方案I的工艺设备重量较方案II略高。这是因为方案I有压缩方钢锭棱边的装备,因此方案I的投资消耗劳动人数和生产劳动量也比方案II略高。

2. 钢管坯料采用方锭比采用圆坯时的总的单位基建投资消耗小、生产成本低,这是因为采用方锭时取消了连续式开坯轧机。

3. 方案Ⅱ与方案Ⅰ相比,其优越性完全被采用较贵的圆坯有关的辅助消耗所抵消,因此在总值(成本+15%投资消耗)的基础上确定的折合消耗,方案Ⅱ比方案Ⅰ高7%以上。

4. 方案Ⅱ和方案Ⅲ的钢管成本基本相同,但方案Ⅲ的单位基建投资较低,因此其折合费用比方案Ⅱ低。

5. 方案Ⅲ的钢管年产量达33万吨,此时其产量增加14%而基建投资仅增加5%左右。

总的来说,按方案Ⅰ生产1t任何规格的钢管,都可以保证最小的折合消耗。

四、折合费用的比较

每吨不锈钢管折合费用包括:

每吨不锈钢管的折合费用=每吨钢管的成本+15%总的单位基建投资从表9-9中还可以看出:

1. 采用方案Ⅰ生产钢管时,由于采用了连铸方坯,使得其折合费用比ф140mm自动轧管机组的低6%;采用方案Ⅱ的折合费用与φ140mm自动轧管机组的则处在同一个水平。

2. 采用方案Ⅰ生产钢管时的折合费用比φ4~10in周期轧管机组的低5%.但这并不仅是因为方案Ⅰ采用了连铸方坯,而是因为周期轧管机组的金属消耗和轧程消耗高,燃料、轧辊和生产工具的消耗大。而挤压方案Ⅱ生产钢管时的费用接近于周期轧管机组生产时的费用。

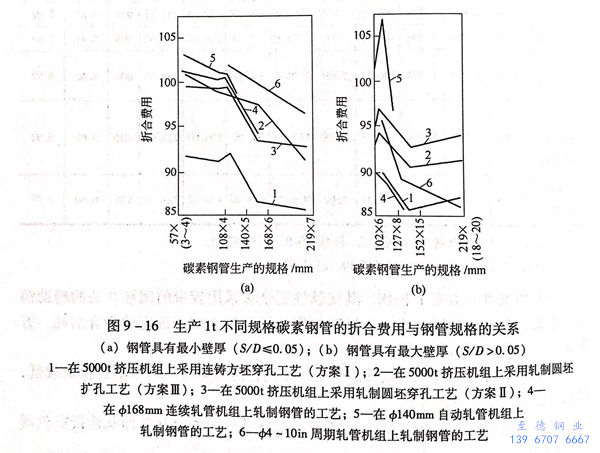

除了对整个不锈钢制管车间进行比较之外,也对生产具体规格尺寸不锈钢管的费用进行了比较。对挤压机组和各轧管机组生产同种规格钢管时产生的费用进行计算和比较。生产1t不同规格碳素钢管的折合费用与钢管规格关系如图9-16所示。

从图9-16中可以看出,随着钢管直径和壁厚的增加,折合费用有降低的趋势。从折合费用的变化特点与生产不锈钢管的直径和壁厚的关系,可以得出:

1. 在5000t挤压机组上,用方案Ⅰ挤压薄壁钢管最经济;

2. 在5000t挤压机组上,用方案Ⅱ和方案Ⅲ挤压薄壁不锈钢管时产生的折合费用,与φ168mm连续轧管机组和φ140mm自动轧管机组轧制钢管时产生的折合费用基本相同;

3. 在4~10in周期轧管机组、5000t挤压机组上(方案I)和φ168mm连续轧管机组上,生产厚壁钢管比较经济。

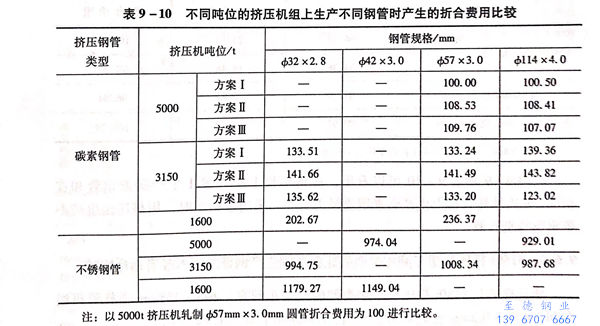

另外,对生产的不同规格不锈钢管进行技术经济指标分析时,需对各种不同吨位(如5000t、3150t、1600t)的挤压机上生产不同规格钢管的折合费用进行分析比从表9-10可以看出,随着挤压机吨位的减小,挤压同种规格钢管的折合费用增加,这是因为生产能力降低、单位材料消耗增加。

五、生产不锈钢管时的技术经济指标比较

为了对比各种不锈钢制管方法生产不锈钢管时的技术经济指标,选择的制管工艺方案有:

1. 在5000t挤压机组上,采用轧制圆坯在穿孔机上扩孔后挤压钢管;

2. 在5000t挤压机组上,采用连铸圆坯在穿孔机上扩孔后挤压钢管;

3. 在ф140mm自动轧管机组上轧制钢管;

4. 在φ4~10in周期轧管机组上轧制钢管。

生产不锈钢管时的技术经济指标的计算条件有:

1. 生产不锈钢管时,机组设备的生产能力相对于生产碳素钢管的有所降低(挤压机组降低20%,自动轧管机组降低20%,周期式轧管机组降低5%,自动轧管机组降低20%~50%);

2. 与自动轧管机组相比,挤压机组生产不锈钢管的成本比较高,主要是因为挤压坯料的剥皮、钻深孔以及挤压过程中的压余,会导致金属消耗系数变高,坯料加工工序设备的投资费用较高。挤压机组生产时的折合费用比自动轧管机组的高,比周期轧管机组的低。

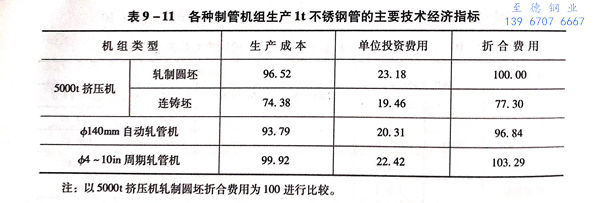

按照上述4种制管工艺方案,生产1t不锈钢管的主要技术经济指标见表9-11。

对于挤压法而言,采用连铸坯可明显改善挤压时的技术经济指标,且可与轧制法相竞争。

由表9-9和表9-10可以看出,在挤压机上按方案I生产碳素钢管和在φ168mm连续轧管机上生产碳素钢管最为有利。采用连铸坯时,用挤压法生产不锈钢管特别有效。

六、 3150t挤压机组车间和类似的轧管车间生产钢管的技术经济指标比较

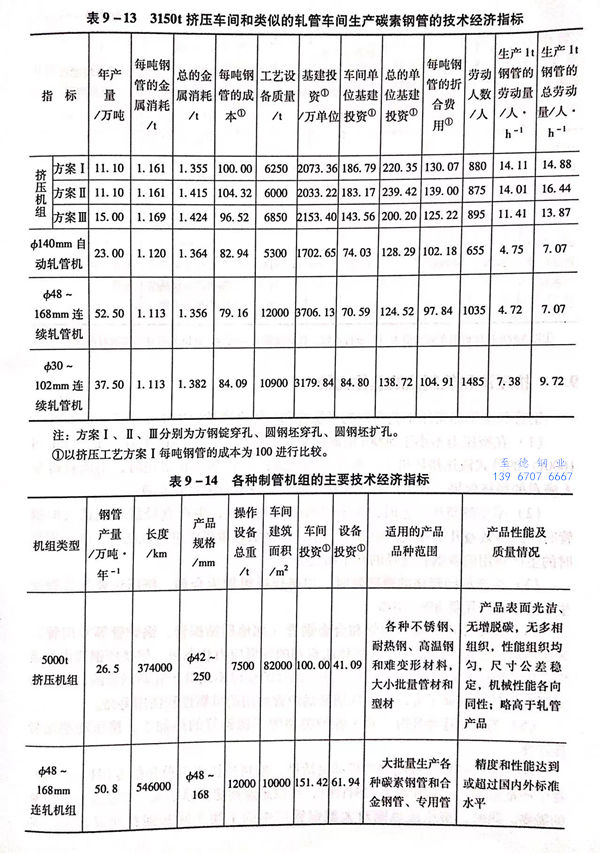

所选择的与3150t挤压机组相类似的轧管车间有:φ48~168mm连轧管机组车间,φ30~102mm连轧管机组车间,φ140mm自动轧管机组车间。3150t挤压钢管机组仍按三种供坯工艺生产,并对其技术经济指标进行计算比较。

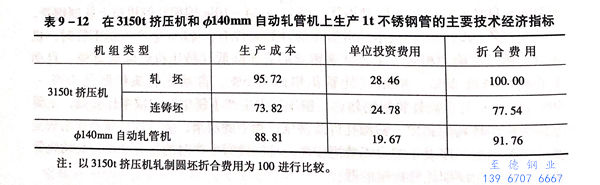

在3150t挤压机组和ф140mm自动轧管机组上生产1t不锈钢管时的主要技术经济指标见表9-12.从表9-12可以看出,在自动轧管机组上生产钢管比在挤压机组采用轧坯生产钢管有利;在挤压机组采用连铸坯生产不锈钢管的情况下,其生产的有效性显著增加,此时挤压法比轧管法更有利于生产。3150t挤压车间和类似的轧管车间生产碳素钢管的技术经济指标见表9-13.

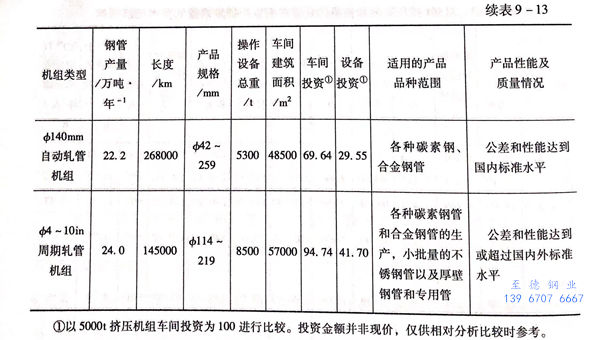

七、各种制管机组的主要技术经济指标

通过上述分析将各种不锈钢制管机组的主要工艺配置、应用范围、产品规格及其质量和性能、技术经济指标进行了总结,具体见表9-14.