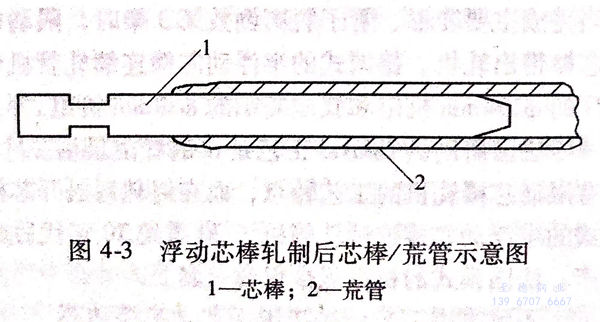

全浮动芯棒连续轧管机简称MM(Mandrel Mill),一般设有8个机架。轧制过程中对芯棒速度不加以控制,芯棒由被辗轧金属的摩擦力带动自由跟随管子通过轧机,芯棒的运行速度是不受控的;轧制过程中芯棒的运行速度随着各机架的咬入、抛钢有波动,从而引起管子壁厚的波动;轧制结束后,芯棒随荒管轧出至连轧机后的输出辊道。在轧制中薄壁管时芯棒的全长几乎都在荒管内,如图4-3所示。带有芯棒的荒管横移至脱棒线,由脱棒机将芯棒从荒管中抽出以便冷却、润滑后循环使用。浮动芯棒连续轧管机的特点是轧制节奏快,每分钟可轧4支甚至更多的不锈钢管;但荒管的壁厚精度稍低,设有脱棒机其工艺流程较长,芯棒的长度接近于管子的长度;适合生产较小规格的无缝不锈钢管。比较有代表性的浮动芯棒连续轧管机有德国米尔海姆厂的RK2机组和我国宝钢的ф140mm机组。

连续轧管时,荒管可以看做是在不同直径的轧辊间连续轧制形成的,穿在不锈钢管中的芯棒可以看做是曲率半径无穷大的内轧辊。浮动芯棒轧制时,芯棒除受到轧辊经轧件传递来的作用力外,再无其他外力作用。当轧件头部经第一机架咬入后,随着轧件逐一走向后面的延伸机架,作用在芯棒上的机架数相继增多,故芯棒速度不断提高,这个阶段称为“咬入”阶段;当轧件头部进入最末机架后,整个轧件处在连续轧管机所有机架的轧制中,芯棒速度维持不变,称为“稳定轧制”阶段;当轧件尾部离开第一机架后,芯棒速度逐级提高,直到轧制结束,称为“轧出”阶段。轧辊工作圆周速度是按“稳定轧制”状态下设定的,轧制过程中轧件又是遵循着体积不变定律的。然而由芯棒引起的轧件速度的升高,使流入后面机架的金属必然增多,也就是说,后面的机架由芯棒送人了比其设定的轧辊圆周速度所允许的还要多的金属,这就出现了使断面积增大的金属积累。这种逐步流入的附加金属造成的较大断面,尽管在最后的机架上得到了加工,但仍然导致在荒管的一些部位上直径变大和壁厚变厚,这种现象称为“竹节”。原则上讲可能在整根不锈钢管上均出现“竹节”。显然“竹节”现象属纵向壁厚不均,对随后的张减机轧制是不利的,应尽可能防止。

为了防止或减少“竹节”形成,孔型设计分配压下量时,在保证总延伸不变的前提下,适当增加前几架压下量。这样,就可在后面几个机架中使芯棒速度的跃增得到减弱,从而减轻芯棒速度变化的影响。良好的芯棒润滑有利于延伸和降低能耗,也可以减少竹节的形成。还可以采用电控技术防止竹节的产生,由电子计算机进行预设定,轧辊转速按要求变化,当轧件通过时对轧辊转速进行校准,使各机架的出口速度与芯棒速度的变化相适应。

尽管对“竹节”现象采取了不少措施并取得了一定的效果,但轧制条件的变化依然存在,且成品管的尺寸精度始终不如限动芯棒轧机。此外,芯棒长,使制造费用加大,制造困难,且长芯棒的重量也很大,不锈钢管带着过重的芯棒在辊道上运行将会导致不锈钢管表面损伤。故目前浮动芯棒连续轧管机均用于小型机组,至今这种机组仅能生产直径小于177.8mm以下的不锈钢管。浮动芯棒连续轧管机机组在20世纪70年代之前比较盛行。