穿孔是不锈钢管生产的重要工序之一,对不锈钢管的管坯成本、品种规格及成品质量有很大影响。根据穿孔机的结构和穿孔过程变形特点的不同,穿孔机可分为两大类:一类为斜轧穿孔机,又根据轧辊形状及导卫装置的不同而演变出多种类型,如曼乃斯曼穿孔机、狄塞尔穿孔机等;另一类是压力挤孔机和推轧穿孔机(PPM穿孔机)。目前应用最广的是二辊斜轧穿孔机。

一、斜轧穿孔

自1885年发明二辊斜轧穿孔机以来,斜轧穿孔至今仍是最广泛应用的穿孔设备。主要斜轧穿孔机的类型有:桶形辊穿孔机、狄塞尔穿孔机、锥形辊穿孔机及三辊穿孔机。

1. 桶形辊穿孔机

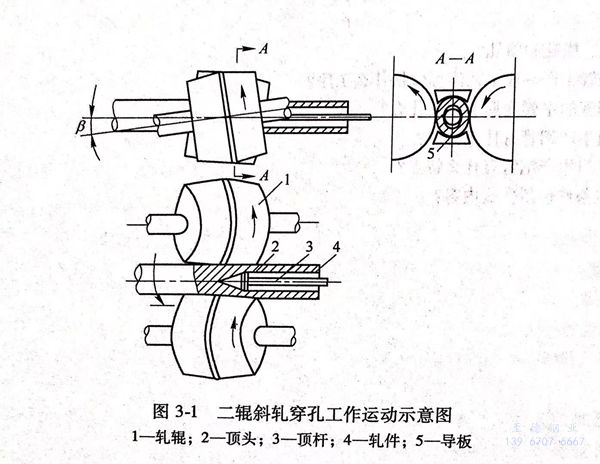

二辊斜轧穿孔机由德国的曼乃斯曼(R.&M.Mannesmann)兄弟发明,经瑞士工程师斯蒂弗尔(R.C Stiefeil)加以完善。它的工作运动情况如图3-1所示,左右两个轧辊同向旋转,上下垂直布置的两个导板固定不动,中间一个随动顶头,轧辊轴线和轧制线相交成一个倾斜角。轧辊左右布置,导板上下布置的为卧式穿孔机,相反为立式穿孔机。二辊斜轧穿孔方法的优点是对心性好,毛管的壁厚较均匀;一次延伸系数较大,一般在1.25~4.5之间,可以直接从实心圆坯穿制成较薄的毛管。主要缺点是这种加工方法变形复杂,容易在毛管内外表面产生和扩大缺陷,所以对管坯质量要求较高,一般皆采用锻、轧坯。由于对钢管表面质量要求的不断提高,合金钢比重的不断增长,尤其是连铸圆坯的推广使用,现在这种喂入角小于13°的二辊斜轧机,已不能满足不锈钢管生产中对生产率和钢管质量的要求,因而新结构的斜轧穿孔机相继出现。

2. 狄塞尔穿孔机

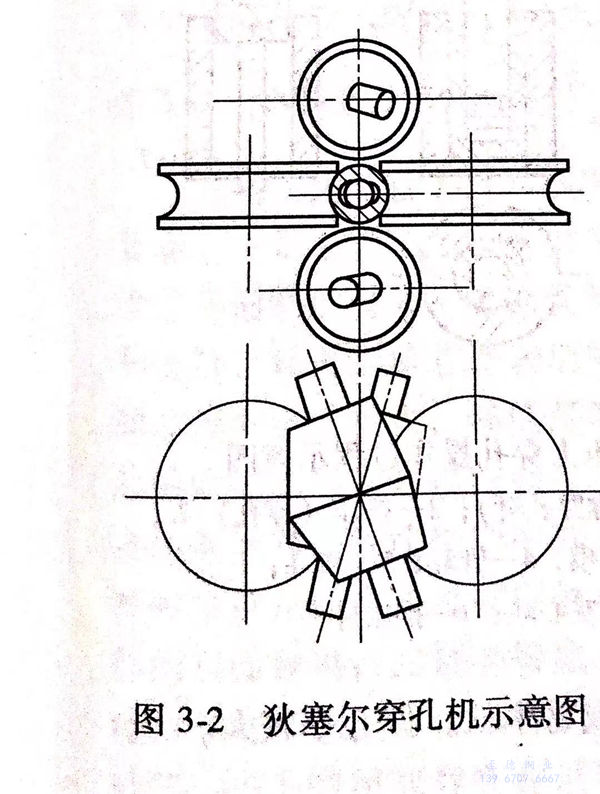

狄塞尔穿孔机是主动旋转导盘二辊桶形辊斜轧穿孔机,如图3-2所示,1972年开始见于联邦德国,是在二辊桶形辊穿孔机基础上演变而来的。轧辊上下布置,每个轧辊由单独的主电机通过万向连接轴直接驱动;左右两侧的导板被两主动旋转导盘所替代,因导盘是传动的,导盘旋转的切线速度在变形区压缩带比轧辊切线速度在轧制轴线上的分量大20%~25%,给轧件施加一个轴向送进力,以减少轧件的轴向阻力。孔喉椭圆度可调近1.0,这样使最大延伸系数达到5.0,轴向金属滑动系数增加,毛管内外表面质量大为改善,从而提高了生产率,降低了单位能耗。狄塞尔穿孔机出口速度达1.2m/s,导盘磨损小,使用寿命长,不必经常更换,有利于作业率的提高。

围绕提高穿孔效率和穿孔毛管精度,进行了一系列的技术改进。如顶杆采用线外循环冷却,在机架出口,向一侧循环运送冷却,冷却后送回穿孔轧制线,由于是线外脱出穿孔毛管送往下道工序,避免了顶杆小车的往复运动,缩短穿孔周期,提高了效率。如机后采用多组定心抱辊,增加顶杆的稳定性,提高壁厚精度。

3. 锥形辊穿孔机

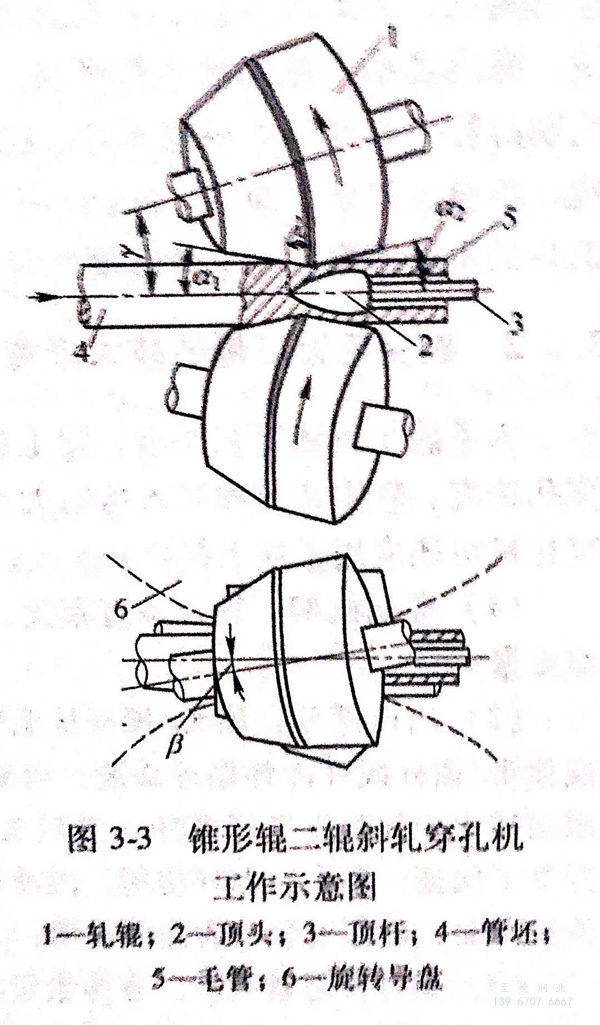

20世纪80年代又在狄塞尔穿孔机结构特点的基础上,出现了主动旋转导盘、大喂入角的锥形辊两辊斜轧穿孔机,如图3-3所示。它与狄塞尔穿孔机最大的不同是轧辊的形状由桶形改为锥形,这种辊形对斜轧穿孔机的适应性来说,优于桶形辊。因为在这种穿孔机上,锥形辊的直径沿穿孔变形区是逐渐增加的,因此,在很大程度上减少管坯变形过程中的切向剪切应力,抑制旋转横锻效应,改善了毛管内外表面质量,使得许多难穿的高合金钢管坯都可以在这种轧机上顺利轧制。锥形辊穿孔机穿孔效率高,有报道称最大出口速度可达1.5m/s,有利于高生产率机组选用;轧辊轴线与轧制线间除了有10°左右的喂入角α外,还有一个15°左右的辗轧角γ,这样可使该类型穿孔轴向滑动系数达到了0.9,最大延伸系数可达6.0,在变形量的分配上,可承担较大变形,从而减少了轧管机的变形;穿孔扩径量达到30%~40%,这就不仅可提供薄壁毛管,还可以减少管坯规格范围,简化生产管理。锥形辊穿孔机既有配备导盘的,也有配备导板的,目前已建、在建新的轧管机组上两种配置均有使用。

狄塞尔穿孔机和锥形辊穿孔机都是当代广为采用的新型穿孔机,穿孔效率高及产品精度高,适于连铸坯穿孔。其中锥形辊穿孔机具有更大的发展前途。

二、压力穿孔

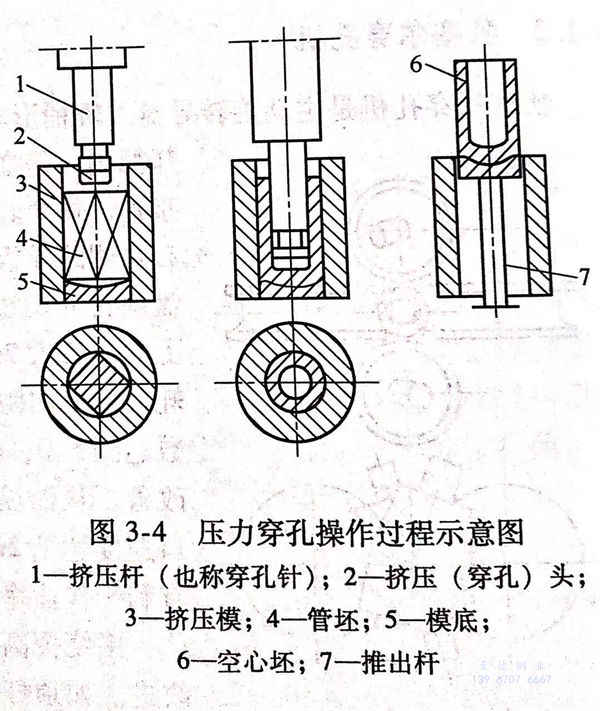

不锈钢管坯压力穿孔常在立式水压机或液压机(穿孔机)上进行,图3-4为压力穿孔(也称压力冲孔)操作过程示意图。压力穿孔于1891年问世,它是将方形或多边形钢锭放在挤压缸中,挤成中空杯体,延伸系数为1.0~1.1,穿孔比(空心坯长度与内径比)不大于7~10。

与二辊斜轧相比,这种加工方法的坯料中心处于不等轴全向压应力状态,外表面承受着较大的径向压力,因内、外表面在加工过程中不会产生缺陷,对来料没有苛刻要求,可用于钢锭、连铸方坯和低塑性材料的穿孔。此法加工主要是中心变形,特别有利于钢锭中心的粗大疏松组织致密化,虽然最大延伸系数只有1.1,但中心部分的变形效果相当于外部加工效果的5倍。主要缺点是生产率低,成材率低,偏心率较大。

三、对穿孔毛管的质量要求

1. 对穿孔工艺要求

不锈钢管坯穿孔是热轧无缝钢管生产中最重要的变形工序之一,它将实心的管坯变为空心坯,穿孔后的空心坯通常被称作毛管。我们可以视穿孔工序为定型工序,即将轧件的横截面定为圆环状的工序。穿孔后毛管质量的好坏直接关系到下道工序的工艺是否能正常执行以及最终产品质量的高低。为此对穿孔工艺提出如下几点要求:首先要保证穿制的毛管壁厚均匀,螺旋线较浅、椭圆度小,几何尺寸精度高,当毛管尺寸偏小、芯棒同毛管间隙过小时,毛管的温降快,轧制过程中容易产生壁厚不均、拉凹、孔洞等缺陷;其次,毛管的内外表面要光滑,不得有结疤、折叠、划伤、裂纹、凹凸不平等缺陷;最后要有相应的穿孔速度和轧制周期,以适应整个机组的生产节奏,使毛管温度比较均匀、终轧温度能够满足轧管机的工艺要求。

2. 确保毛管质量的技术措施

为了满足上述工艺要求,除了确定正确的穿孔工艺参数(包括管坯加热温度、穿孔温度、穿孔速度、轧辊转速和喂入角的大小)及调整参数(辊距、导板/导盘距、顶头前伸量)外,穿孔机组还应用了如下技术:

a. 穿孔机架:轧辊垂直布置,使得更换和检查导盘/导板的时间很短,可确保毛管外表面质量;

b. 出口部分:顶头/顶杆从毛管中抽出后顶头或顶头/顶杆的冷却在线外进行。设置顶头或顶头/顶杆线外冷却循环系统,可缩短周期时间,更容易检查、更换顶头,另外如采用线外用回转式冷却装置进行顶杆(带顶头)冷却,还可确保顶杆的直度较好,为毛管的壁厚均匀提供了保证;顶头的循环使用,因冷却时间充分,使冷却效果得到保证,从而可以提高顶头的使用寿命,确保毛管内表面的光滑;

c. 顶杆及毛管导向:有多组定心辊,第一组定心辊装在机架内,使其尽量靠近穿孔变形区,以减小顶头/顶杆的悬臂长度、提高顶杆的刚度,可更好地限制顶杆/顶头及轧件在穿孔过程中的径向抖动,确保穿出的毛管壁厚均匀;

d. 采用顶杆预旋转技术,顶头能自动对正管坯的中心,以提高毛管头部的壁厚精度,并可降低二次咬入时因顶头/顶杆转动惯量的阻力转矩而发生不咬入(前卡)故障的概率。

3. 特殊的工艺要求

为满足连轧管工艺的特殊性,对于专供连续轧管机使用的毛管,还有两项重要的质量指标要求:一是毛管尾部的椭圆度要小,因为毛管尾部椭圆度过大将影响轧管前穿芯棒的顺利进行,轻者刮掉芯棒表面的润滑剂,使轧制过程中震动较大,降低荒管的壁厚精度和芯棒的使用寿命并损伤设备,重者芯棒可能会顶弯毛管,致使生产中断,这就要求在调整时注意保证穿孔过程即将结束时,毛管尾部的归圆效果;二是毛管尾部不得存在尾部镰刀(非环状连续体部分的俗称,见图3-5)缺陷,当毛管尾部存在尾部镰刀缺陷时,穿芯棒过程中容易将毛管尾部不连续的部分金属碰掉,一旦这些温度较低的金属被带到毛管中,轧制时将硌伤轧件而产生孔洞管,若这些较硬的金属掉在轧辊上,将硌伤轧辊辊面而造成钢管外表面缺陷等严重的质量事故。

如果是向限动芯棒连续轧管机提供毛管,还须向毛管内喷吹氮气和硼砂,以起到去除毛管内表面的氧化铁皮、减小芯棒与轧件间的摩擦力、防止轧制过程中抖动的作用。其过程为:抽出顶杆后的毛管,送到吹硼砂站,由一特制的喷嘴向毛管内部喷入硼砂和氮气,吹掉毛管内部的氧化铁皮,清除原来的氧化物(硼砂使管内壁的氧化层脱氧,高温下的硼砂呈熔融态,均匀地附着在毛管内表面上可起到润滑剂的作用,氮气能保持毛管内表面不再被氧化);另外,硼砂在高温状态下生成雾状气体,充满管内,以防止在随后的运动中空气进入,减少内表面产生二次氧化的可能。这就要求轧管前尽量避免毛管的轴向移动,以防止毛管内表面产生二次氧化,从而确保轧制过程的稳定和轧出荒管的质量。

限动芯棒连续轧管机组是否能正常运转,是否能生产出高质量的不锈钢管,与毛管的各项质量指标(包括温度的均匀性、外径/壁厚几何尺寸的精度、内外表面的光滑程度等)有很大关系特别是与毛管尾部的质量状况(内径尺寸偏差和是否存在尾部镰刀)以及为清除毛管内表面氧化物、防止毛管内表面二次氧化所采取的上述工艺措施的效果是密切相关的。