一、穿孔变形参数

现代的穿孔机在整个无缝钢管机组中承担的变形量愈来愈大,表示穿孔变形的参数有直径扩径率、延伸系数、轧制带处的压下量和顶头前压下量。

1. 直径扩径率

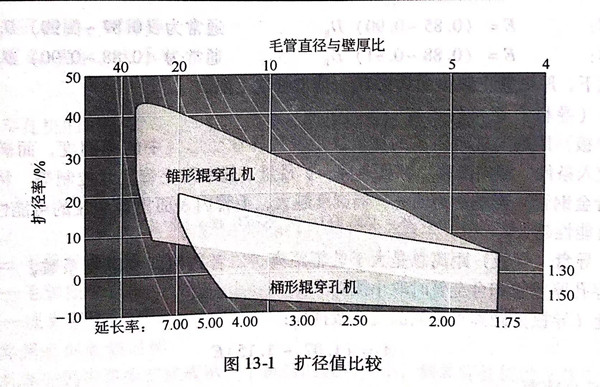

直径扩径率一般在3%~40%的范围内,锥形辊穿孔机的扩径率明显高于桶形辊穿孔机。扩径率大,容易产生内外表面缺陷或恶化壁厚不均,因此最好采用等径或小扩径穿孔。图13-1所示为锥形辊与桶形辊扩径值的比较。

2. 延伸系数

延伸系数大小意味着毛管壁厚薄。管坯直径愈大,在同一壁厚下,延伸系数愈大。随着锥形辊穿孔机的广泛使用,以φ180mm机组为例,穿孔毛管的最小壁厚可以达到8mm。

3. 轧制带处的压下量

它表示管坯直径在轧制带处的变化量,取值范围在9%~12%,穿孔薄壁管取大值,厚壁管取小值。

4. 顶头前压下量

它表示管坯直径从一次咬入点到二次咬入点的变化量,它的大小决定管坯的二次咬入效果,过大容易形成钢管内折缺陷。

二、 穿孔机的调整

穿孔机主要的调整参数有轧辊距离、顶头前伸量、导板(导盘)距离、喂入角的大小和轧辊转速(导盘速度)。

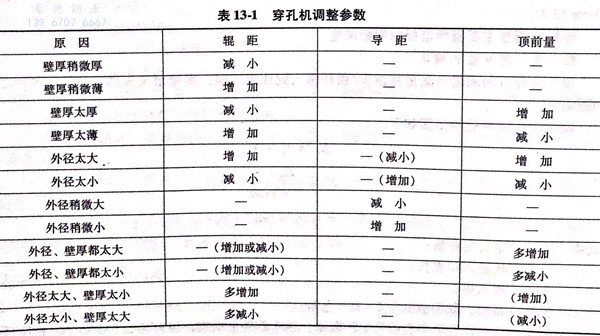

穿孔机调整的基本原则是毛管几何尺寸满足轧管机组的要求,壁厚均匀且内外表面良好。调整的方法可以参考表13-1。

1. 轧辊距离的确定

轧辊距离指的是两个轧辊的轧制带之间的距离,它是重要的调整参数之一。确定轧辊距离E的前提条件应明确:a. 管坯材质;b. 管坯直径;c. 毛管壁厚SH。

下列数据为标准数据:

碳钢: E=(0.84~0.90)DB 通常为(0.86~0.89)DB

低合金钢: E=(0.85~0.90)DB 通常为(0.87~0.90)DB

高合金钢:E=(0.88~0.91)DB 通常为(0.88~0.90)DB

一般情况下,厚壁管上限值为0.93DB,薄壁管取下限。

2. 导盘(导板)距离的确定

导盘(导板)距离与轧辊距离的比值决定着轧件在变形区中的椭圆度,而椭圆度又影响毛管质量、咬人条件、轴向滑移、穿孔速度、扩径量、轧卡及毛管尺寸控制等。特别是对毛管质量(穿孔合金钢管)影响更为明显,椭圆度越大,毛管内表面出现裂纹的可能性越大,过早形成空腔的可能性越大。

生产中,导盘(导板)距离总是大于轧辊距离,二者比值即椭圆度系数,一般在1.07~1.15之间,穿孔厚壁管和合金管时取小值。

确定导盘(导板)距离可按椭圆度系数推导:

A=(1.07~1.15)E

式中 A--导盘距离;

E-轧辊距离。

导盘调整主要指导盘的间距调整、高度调整和轴向调整。

导盘的间距调整,一般由电机、蜗轮蜗杆组成,驱动导盘装置的底座并配以消除间隙的平衡装置;导盘的高度调整,因孔型封闭的要求,左右导盘的高度不同,调整的方式有垫片调整即直接在导盘下面加垫片和楔块调整即通过楔块并配以平衡装置;导盘的轴向调整这种方式不常用。因导盘在穿孔时的接触长度比导板短,为了减小毛管尾部的椭圆度,在穿孔机的设计阶段就将导盘的中心线向后移动一些距离。后移的距离视机组大小而定,一般在30mm以内。

导板的调整主要指导盘板的间距调整。

3. 顶头前伸量的确定

顶头前伸量的测量方法是将顶头/顶杆深入到轧辊之间,测量顶头头部到轧辊轧制带之间的距离。

确定顶头前伸量的步骤如下:

顶头前伸量和轧辊距离有着密切的联系,顶头前伸量增加,顶头前压下量减小,相反顶头前伸量减小,顶头前压下量增加。顶头前伸量调整在生产中有着重要意义,因为顶头前伸量的大小和毛管质量、咬入条件、轴向滑移、穿孔速度、轧卡以及毛管尺寸控制等都有关。

4. 扩展值、顶头与毛管的间隙量确定

毛管内径与顶头之差叫做扩展值,计算扩展值是选择顶头直径的重要依据,不同壁厚毛管的扩展值是不同的,不同形式的穿孔机扩展值变化的规律也不一样。影响扩展值的因素有变形区椭圆度、穿孔温度、钢种等。

喂入角即轧辊轴线与轧制线在水平面内的夹角,选择的范围在8°~15°之间,常用的角度为10°~12°.喂入角的选择影响以下几方面:

a. 喂入角越大,毛管的出口速度越大,轧制时间相应减少,可以提高机组的节奏,还可以降低工具消耗;

b. 喂入角越小,管坯咬入条件越好,原因是管坯与轧辊的接触面积增大,摩擦力增大的缘故;

c. 喂入角的大小决定轧制力的大小,角度越大,轧机负载越大,若在一个轧辊上使用不同直径的管坯(不同孔型),角度随管坯直径增加而减小。