斜轧扩径(也称斜轧扩管)属于轧管的形式之一,是到目前为止通过轧制获得最大口径不锈钢管的方法。钢管斜轧扩径工艺是一古老、成熟的工艺,早在1925~1933年间美国和德国就相继研制出不锈钢管斜轧扩径机并投入了生产;1993年意大利的INNSE 公司将现代的计算机、液压小舱等控制技术应用于斜轧热扩径技术中,为意大利的达尔明公司提供了一台ф610mm斜轧扩径机,使得斜轧扩径工艺得到了翻新和复苏。前世界上有4台斜轧扩径机在生产运行中,即美国Lorain厂1930年投产的ф660mm机组,年产15万吨,捷克Chomutov厂有2台斜轧扩径机,即1928年投产的ф545mm机组,年产10万t和随后投产的Φ610mm机组;意大利1993年投产的ф610mm机组,年产15万吨,德国Rath厂1933年建的ф1500mm机组早已停产。

斜轧扩径一般一个道次的扩径率为35%~65%,最大可达75%甚至80%,可生产的品种有:套管、锅炉电站用管、气瓶管、管线管、液压支架管、结构管、机加工管、石油裂化管和高压化肥管等。

一、工艺描述

斜轧扩径机组母管有两种:一种是来自轧管机组(自动轧管机、连续轧管机等)的成品管;另一种是来自穿孔机后的毛管。斜轧扩径机既可与主轧机成在线布置,也可离线布置。根据来料母管的壁厚和温度,在线布置的可直接送扩径机加工;离线布置或温度较低的不锈钢管送入加热炉中加热至1100~1250℃,由辊道送出,经高压水进行外表面除鳞后,以螺旋的运动方式送入斜轧扩径机进行扩径轧制;温度损失较少的厚壁管经横移台架输送和高压水除鳞后可直接送斜轧扩径机组进行扩径轧制。

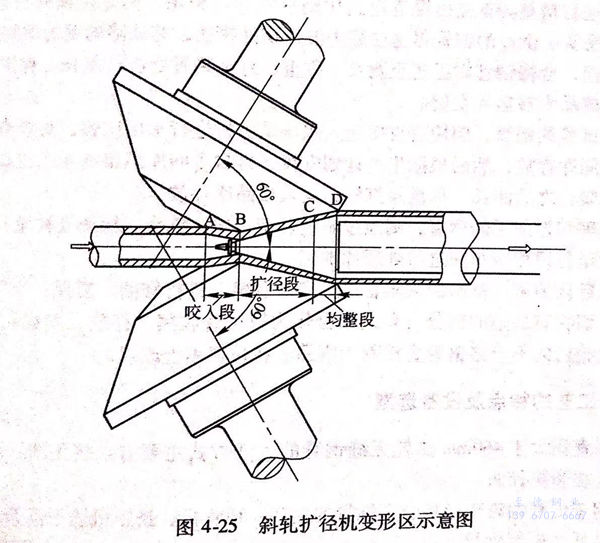

斜轧扩径机主要是由两个位于不重合的水平面上同向转动的锥形辊、一对上下布置的固定导板以及一个锥形顶头和一个沿轧制中心线方向支撑顶头的顶杆组成,在轧制过程中,管径扩大、壁厚减薄,延伸系数接近1。轧辊轴布置在两个偏离的水平面上,沿轴向有一个大交叉角度。轧辊轴线的空间交叉和垂直偏移量将产生喂入角并使轧件作螺旋运动,如图 4-25 所示。调整轧辊轴向位置可以改变轧件的咬入条件及荒管的外径,顶头位置决定扩径后荒管的壁厚。轧辊由计算机进行设计。

在斜轧扩径机轧制过程中,通过顶头内壁喷嘴喷盐溶液来去除管子内表面氧化铁皮及起润滑作用,以优化表面质量,并保证顶头有足够长的使用寿命。轧制时顶头和顶杆是相连接的,但可以快速地装拆,扩径结束后,顶杆从管中抽出,顶头在轧机出口位置冷却、检查和润滑后重复使用。

斜轧扩径机的调整依靠在线的软件包,基于少数基础数据(管径、钢种、温度等),计算机对整个轧制线计算出所有的调整参数。此外,这一软件包也对轧制时的动力参数(如力能、电流、电机功率等)进行估算。

现代斜轧扩径机的顶杆采用液压小舱控制定位,液压小舱也可以在轧制过程中调整顶头位置,以实现控制系统对因顶杆弹性和膨胀延伸所产生的长度变化进行补偿,从而保证产品质量的稳定性。轧制过程管子受到上下导板的约束。

轧制时数据存储系统对整个轧线的最主要的工艺、操作参数进行测量、显示和记录。这有利于提高产品质量和轧制效率,因为数据存储系统测得的实际值和由调整数学模型进行计算所得的预期值两者进行比较,若有差异,控制系统或操作者可以立即得知轧线的不正常功能和不正常状态,并加以调整。此外,每一根热扩径钢管的主要数据均加以存储,可以用于进一步的工艺操作分析,以便改进实际操作。

斜轧扩径机的一个主要特点是产品质量稳定,保持壁厚精度不变,这是由于液压小舱可以对轧机和扎制时顶头位移而造成的任何长度尺寸变异进行补偿。主要是针对顶头、顶杆的热膨胀,机因利履算出所要求的液压小舱运动规律,根据轧机的实际操作对顶头位移量进行数字模拟并加以放大,而由液压小舱控制系统进行实时补偿。

出斜轧扩径机后的管子由横移装置和辊道运送至均整机进行均整,以进一步改善管子的表面质量。均整后的钢管由专用设备送至步进梁式再加热炉中加热,加热好的钢管经高压水除鳞后在定径机组定径,得到成品尺寸的不锈钢管。定径后的钢管送往冷床冷却,收集后在中间库存放。

根据生产品种的要求,需要矫直的钢管由吊车从中间库吊运到压力矫直机上进行矫直,之后再吊运到精整线进行精整。首先由辊道送到切割装置处切头尾,然后经横移台架送至铣头、倒棱处加工。经过铣头、倒棱的钢管再送往超声波探伤处探伤,有缺陷的钢管被打上标记并被拨入缺陷管收集料筐,合格钢管则运送至测长、称重、打标装置处进行测长、称重和打标,然后运送到中间库或成品库转运或发货。

对于需要水压试验的不锈钢管,倒棱后直接送入水压试验机进行水压试验,对节奏来不及的钢管由吊车吊运至中间库存放,然后根据生产计划安排,再自中间库吊出送至水压试验机的上料台架,进行水压试验,之后测长、称重及打标,运人成品库存放。

对于需要热处理和管加工的钢管,则经过矫直、切头尾、铣头、探伤及称重打标后送往中间库存放,再转运至公司相应车间进行处理和加工。

对于超声探伤后认为可以修磨的缺陷管送入修磨台架上进行修磨、复探;不可修磨的缺陷或由再切锯改尺,切除有缺陷的部分(剩余部分作为短尺管收集、存放、发运),或直接判为废品。对于水压试验后的不合格钢管直接判为废品或在再切锯上改尺。

二、各种生产工艺的特点及设备选型

目前,国内外直径大于460mm热轧无缝不锈钢管的生产方式主要有:挤压法、顶管法、周期轧管法、二次穿孔法和扩径法。

挤压法主要用于低塑性难变形高合金钢管的生产;顶管机、挤压机适于高合金特殊专用管材生产,其年产量低,轧制批量小。

周期式轧管机产品尺寸精度低,缺陷多,效率和成材率不高,故使用批量较大的大直径无缝钢管通常采用扩径的方式来生产,即由已有的热轧管机组提供荒管为原料,经加热扩径、减壁轧制生产,斜轧扩径机可以是离线布置的,也可以在线布置。周期轧管法可以生产直径426mm 以上的大直径厚壁钢管(如德国Rath厂的周期轧管机组可生产φ711.2mm钢管),但产品表面质量不佳,生产效率不高。随着其他更先进的轧管技术的出现,周期轧管法因其产品的壁厚精度不高,已不再是生产大口径厚壁管的最佳生产方式,目前国内最大的周期轧管机是攀成钢的ф318mm机组,产品规格范围为ф168~377mm,设计生产能力12万吨,改造后外径扩大到ф508mm,产量达到17万吨。

二次穿孔法是将已在穿孔机穿出的毛管在另一台穿孔机上进行第二次穿孔,以达到扩径减壁的目的。在世界钢管发展史上,美国Gary厂采用二次穿孔法曾生产出外径为φ339.7~508mm,最薄壁厚为6.35mm的不锈钢管。近年来,我国江都诚德钢管公司在同一台ф1000mm巨龙穿孔机上进行二次穿孔,生产出直径约Φ600mm特大口径厚壁钢管,用于二次穿孔的另一台ф600mm穿孔机最近已试车投产。

目前使用的扩径机有拉拔式扩径机、推制式扩径机和辊式斜轧扩径机三种生产方式。前两种扩径机由于受应力状态和变形特点的限制,管材表面细微缺陷扩大,易产生裂纹和内直道缺陷,外径、壁厚偏差及弯曲度均要变大,生产钢管的尺寸精度、表面质量不及辊式斜轧扩径机好。拉拔式扩径机因成材率低、生产效率低及工具费用高等缺点。现在许多国家一般都不再新。建拉拔式扩径机进行扩径生产。

国际上采用斜轧扩径法(也称盘式扩径法或旋转扩径法)生产大口径无缝不锈钢管的主要厂家包括:美国的USS/Kobe-Lorain厂,由自动轧管机供坯,产品规格:外径Φ406.4~660.4mm、壁厚8~10mm、最大长度13m,生产能力15万t/a;

捷克的VFChomutov厂,在两台周期轧管机后各配一台斜轧扩径机,最大管径分别是ф530mm和ф720mm,生产能力10万t/a.

特别值得一提的是1993年投产的意大利达尔明钢管厂的斜轧扩径机组,采用了液压小舱工艺软件包等最新技术使得产品质量、成材率、工具消耗等指标全面得到了优化。该扩径机由MPM供坯,产品规格范围为:外径φ355.6~622.3mm(可扩大到ф711.2mm)。

据不完全统计,国际上共有7台拉拔扩径机,其中意大利2台、法国2台、委内瑞拉1台、中国1台,阿根廷1台,除法国的1台安装在Φ400mm自动轧管机之后外,其余6台均配置在周期轧管机之后,生产能力一般为3万t/a.由于拉拔扩径法生产效率低,金属消耗大,产品质量不佳,没有得到进一步发展。

近年来,推制扩径法在我国得到了广泛应用。天津钢管实业开发公司的4台推制式扩径机可生产φ(273~800)mm×(5.4~30)mm的无缝钢管,生产能力约1万~2万吨/a.在采用了严格管理、改进工具设计、优化生产工艺等一系列措施后,产品质量得到了明显改善,但国内其他机组的产品质量难以保证。

斜轧扩径机于20世纪20年代随着石油天然气工业对大直径热轧无缝不锈钢管的需求增加而用于工业生产的,主要应用在美国、德国和捷克,目前有4套机组在生产运行,生产钢管的最大外径为711.2mm。

新型辊式斜轧扩径机产品表面质量好,钢管金属组织均匀,尺寸精度高。钢管壁厚精度可达到±4.5%~8%,生产效率高,金属消耗小。上述优点已使新型斜轧扩径工艺成为当今一种经济灵活的大口径不锈钢管生产工艺。

斜轧扩径的产品规格为:外径Φ323~720mm、壁厚9.5~40mm、长度6000~12500mm。