等离子弧切割工艺参数主要有:切割电流、空载电压、切割速度、气体流量、喷嘴至割件的距离、钨极内缩量割炬角度、钨棒端部形状等。

1. 切割电流

切割电流直径影响切割金属的厚度和切割速度,由于切割电流受喷嘴孔径和电极的限制,所以不能大幅度地提高,为了提高电弧功率,可通过增加切割电压来实现,这样不会降低喷嘴的使用寿命。对于非氧化性气体等离子弧切割时,可参照下式选用:

l=(70~100)d

式中:I -切割电流,A;

d - 喷嘴孔径,mm.

2. 空载电压和切割电压

切割电压是切割过程中最主要的工艺参数之一,但它不是一个独立的工艺参数,它除与电源空载电压大小有关外,还取决于工作气体的种类和流量、喷嘴的结构、喷嘴与工件间的距离和切割速度等。这些参数确定后,切割电压就自然确定。如气体流量增加、喷嘴与工件的距离加大,都会使切割电压相应升高。

空载电压与使用的工作气体的电离度相关,根据预定使用的工作气体种类和切割厚度,在切割电源设计时已确定。但它会影响到切割电压。

一般来说,工作电压高,电弧功率大,切割能力也就高。国内在切割厚度大的不锈钢时,常采用提高切割电压,而不借助增大切割电流的方法。但电压高,特别是手工切割时,存在安全问题。

3. 切割速度

切制速度不仅是反映切割生产率的一个重要指标,而且极大地影响着切割质量。切割速度过大,割件不能割穿;切割速度过慢,不但降低生产率,而且粘渣增加,易出现割缝表面粗糙等缺陷,割件变形也大。

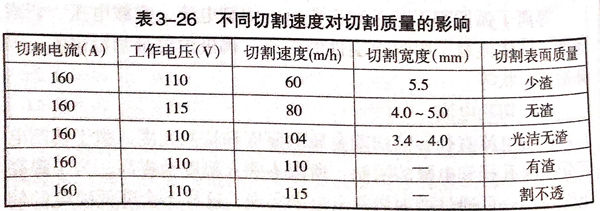

不同切割速度对切割质量的影响见表3-26.

4. 气体流量

要与喷嘴孔径相适应。增加气体流量既能提高工作电压,又能增强对电弧的压缩作用,使等离子弧的能量更加集中,有利于提高切割速度和切割质量。但气体流量过大时,反而会使切割能力减弱。这是因为部分电弧热量被冷却的气流带走,使熔化金属的热量减少;过大的气体流量还会使电弧不稳定,使切割过程不能正常进行。

5. 喷嘴至割件的距离

在电极内缩量一定时(通常为2~4mm),喷嘴至割件的距离一般为6~8mm,当工件厚度较大时,可以增加到10~15mm.距离过大,会影响电弧功率的有效利用,使切割能力降低,割缝变宽;距离过小,虽然功率得到充分利用,但操作控制较难。

6. 工作气体种类

等离子弧切割最常用的气体为氮气、氢气、氩气、氮气+氢气等,空气等离子弧切割采用压缩空气或离子气为常用气体,而外喷射为压缩空气。水再压缩等离子弧切割采用常用气体为工作气体,外喷射为高压水。

氮气既经济又能保证质量,适合切割液态流动性差的不锈钢,切割用氮气纯度不低于99.5%.

氩气容易热电离,使电弧燃烧稳定,但价格高。适合切割薄板,纯度要求在95%以上。

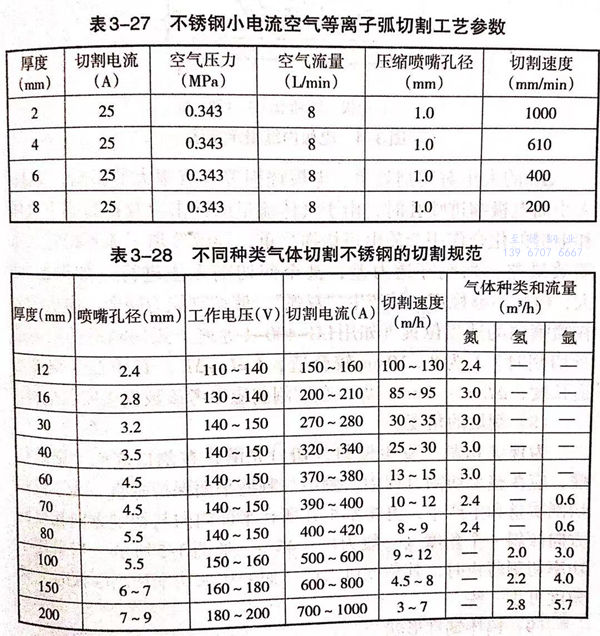

不锈钢小电流空气等离子弧切割工艺参数见表3-27.

不同种类气体切割不锈钢的切割规范见表3-28.

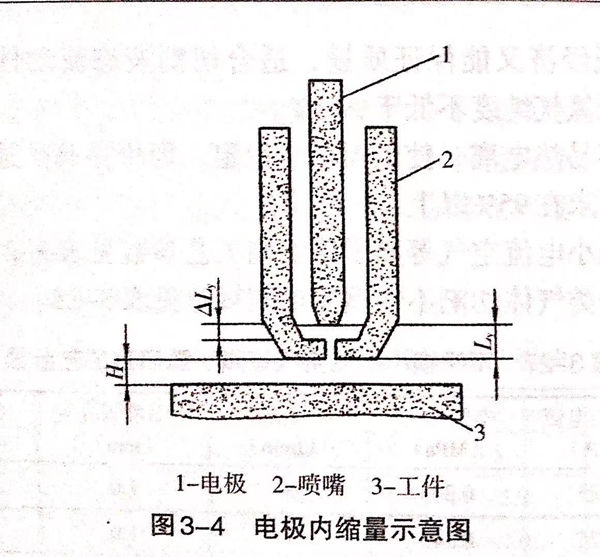

7. 钨极内缩量

钨极内缩量是生产实践中发现的,它是等离子弧切割中一个非常重要的参数,这个数值一般用ΔLy表示,如图3-4所示。

ΔLy的大小对切割效率、电极烧损等都有很大的影响,如ΔLy太小而电极缩进喷孔时,由于气体流量的冲击以及在高温下气体和电极的化合作用会使电极烧损严重,导致等离子弧不稳定,压缩效果差,切割穿透力差,甚至使切割无法进行。如果ΔLy太大,电弧不够稳定,易产生“双弧”,使切割能力减弱。电极端头在喷嘴内的适当位置(如用LG-400-1等离子弧切割机的割炬进行切割时)Ly为8~10mm较合适,Ly=L∅+ΔLy,其中L∅为喷嘴孔道长度,ΔLy=2~4mm.焊工在切割前应参考该数据去安装电极。

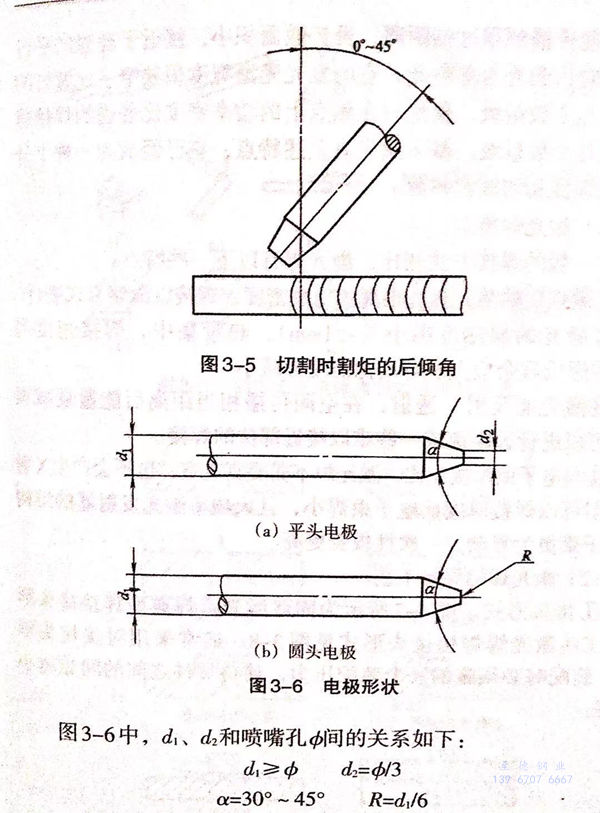

8. 割炬的角度

为保证切割不发生偏斜,切口光滑,在割口底面不造成熔瘤,应在整个切割过程中,割炬与割缝平面保持垂直。为了提高切割质量和生产率,可将割炬在所在平面内向与切割方向相反的方向倾斜一个角度(一般为0°~45°),如图3-5所示。当采用小功率切割薄板时,其角度可大些,而采用大功率切割厚板时,其角度可小一些。

9. 钨棒端部形状

电极端部的形状影响电弧的稳定性,电极端部磨成一定的角度所产生的焰流要比平面形状时稳定,通常是把钨棒端部磨成一角度,如图3-6所示。