1. 一般等离子弧切割操作步骤

①. 割件放在工作台上后,使接地线与割件接触良好,开启排尘装置。

②. 根据切割对象,调整好切割电流、工作电压,检查冷却系统是否通畅、有无漏水。

③. 检查控制系统情况,接通控制电源,检查高频振荡器的工作情况,调整电极和喷嘴的同心度。

④. 检查气体流通情况,并调节好气体的压力和流量。

⑤. 按启动引弧按钮,产生“小电弧”,使与割件接触。

⑥. 按切割按钮,产生大电弧(切割电弧),待在割件上形成切口后使割炬移动,进行正常切割。若切割内圆或内部轮廓时,应先在板材上钻直径12~16mm的孔,切割由空处开始。

⑦. 切割终了,按停止按钮,切断电源、气源和水源。

2. 等离子弧切割的安全技术

①. 等离子弧切割时的弧光及紫外线比焊接时强烈,对人的皮肤及眼睛有伤害作用,所以操作人员必须更注意眼睛和皮肤的保护。

②. 等离子弧切割时,产生大量的金属蒸气和气体,吸入人体会产生不良反应。因此要求较长时间使用等离子弧切割的工作场地必须设置强迫通风、抽风的工作台。工作台通常都设在厂房的端头,便于将金属蒸气和烟气抽到厂房外面。

③. 等离子弧切割需要采用空载电压较高的电源,操作时必须注意安全。电源一定要接地,割炬的手把绝缘一定要好,可能时将工作台和地面绝缘起来。切割厚工件时,空载电压高达400V,为了安全起见,应尽量采用自动切割,操作者则可远离操作。

3. 空气等离子弧切割操作要点

①. 接触式

应先将割炬头轻放在割件被切割处,按动割炬开关,待电弧引燃、割穿起割处后,移动割炬,切割速度由慢过渡到正常切割速度。

切割时压缩喷嘴与工件直接接触或紧贴割件表面,一般只适用于切割薄板。

②. 非接触式

先将压缩喷嘴孔中心线对准割件边缘引弧切割;切割过程中,可通过切割电弧形态来控制切割速度。一般切割电弧向后倾斜10°~20°时,切割速度较合适;切割时压缩喷嘴距割件3~6mm;当切割快完毕收弧时,应放慢切割速度,尽量使切割电弧垂直于被切割工件表面,并应防止割件切断后突然与割炬头相碰;当电极消耗达到镶嵌的部位时,电极即不能使用,应当更换;更换电极时应先关闭切割机,并注意电极的镶嵌形式。

使用空气等离子切割时,应尽量避免在厚度4mm的板上直接打孔,即便要打孔,也应先使割炬向切割方向倾斜30°左右,以防打孔时飞溅物堵塞压缩喷嘴,打孔后再将割炬垂直于割件表面。

4. 操作实例

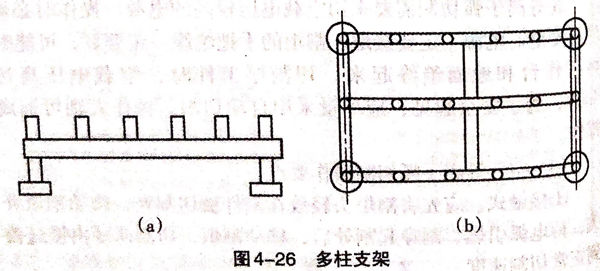

某厂用等离子弧切割机切割法兰,法兰的外径为219mm,内径为60mm,厚度为20mm,材料为06Cr18Ni11Ti,使用的切割机是LG-400-1型等离子弧切割机;工作台采用多柱式支架(图4-26),选用这种支架式工作台不但可防止在切割时将支架割断,而且还可以避免在工件切割到最后时,由于被切下部分的重力作用,使工件下垂发生错口。

采用手动切割,操作步骤如下。

①. 将LG-400-1型等离子弧切割机安装好,由于采用手工切割,故把连接小车控制电缆多芯插头“Z”断开,将手动切割的控制电缆多芯插头“S”接通。

②. 检查切割机安装接线无误,再进行水、电气及高频引弧等的检测,检测完毕可准备切割。

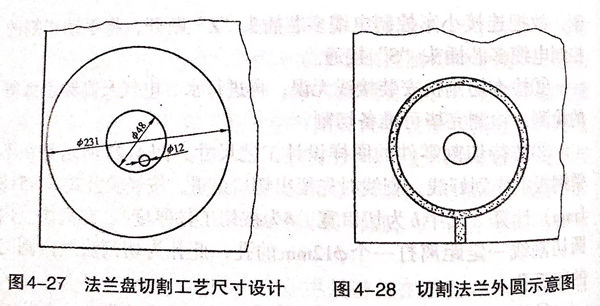

③. 按待切割零件的图样设计工艺尺寸,图4-27所示是在不锈钢板上先划好线,划线时先留出切口余量,按经验公式b=8/5+8(mm)计算(其中b为切口宽,8为被切工件厚度)。在离法兰内圆切割线一定距离打一个ø12mm的孔,此孔为切割法兰内圆时的起弧孔。

④. 将已划好线的钢板放在多柱支架上,注意放平。

⑤. 先切割法兰内圆。接通电源,手持割炬,使割炬喷嘴距离工件8~10mm,将割炬上的开关打开,这时电路被接通,切割机各部分动作程序与自动切割相同,电弧由小电弧到大电弧最后进入正常切割;起弧从切割起点开始。

若电弧引燃后因故不能进行切割,而需要将电弧切断时,只要将手动切割炬远离工件,将开关拨回来,随即再向前推,然后再扳回,电弧即被切断。注意在这种断开过程中,开关的拨动按钮第一次扳回后停留时间必须短,否则会烧坏割炬的喷嘴和水冷电阻。

停止切割时,将拨动开关再推向前,随即再拨回,即可停止切割。

⑥. 切割法兰内圆后再切割其外圆,切割方法同前述一样,但是引弧时,可不必打孔,而从距离被切工件切割处一定距离的边缘起割,如图4-28所示。

⑦. 切割完毕,关掉电源开关,关闭冷却水和总电源开关。

⑧. 切割时其切割参数如下:切割电流:320A;切割电压:160V;气体流量:2400L/h;切割速度:25~30m/h;钨极直径:φ5.8mm;喷嘴孔径:ф5.0mm;喷嘴与工件距离:8~10mm。