不锈钢挤压技术的发展与工艺润滑剂的改善有着极其密切的关系,而由于润滑剂的涂敷和施加的方法和设备对润滑剂使用效果有着决定性的影响,因此对于涂敷和施加工艺润滑剂的设备的研制和改进也应给予极大的关注。

对于工艺润滑剂施加和涂敷设备的基本要求是:在线,紧凑性,尽量少的产生非生产性损失,具有密封性,涂敷及施加的均匀性。

不锈钢管穿孔和挤压时玻璃润滑剂的涂敷和施加有以下三种情况:不锈钢坯料的外表面润滑(穿孔筒和挤压筒的内表面润滑)、不锈钢坯料内表面的润滑(穿孔头、挤压芯棒的润滑)、挤压模的润滑(挤压制品的外表面润滑)。

一、坯料内外表面润滑剂的涂敷和施加设备

坯料外表面涂敷和施加润滑剂的方法有以下两种:

1. 坯料滚过一层润滑剂

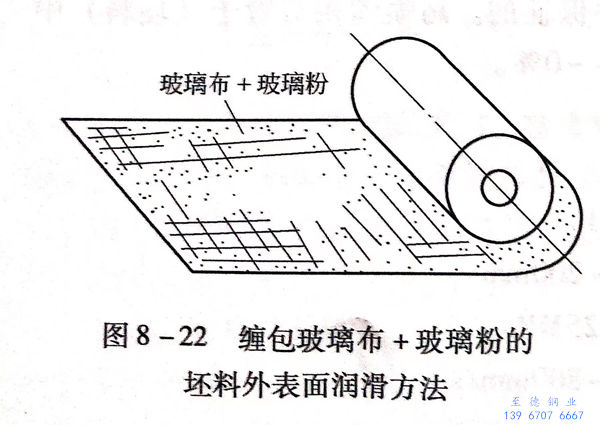

润滑剂为玻璃布或玻璃粉,当坯料在斜台板上沿一层润滑剂滚过时黏到其表面上,然后台面上的润滑剂周期地清理、布料、平整一次。斜台面的长度应不小于坯料周长的2倍(图8-22).滚动涂粉方法的缺点是涂抹的润滑剂不够均匀,设备的轮廓尺寸比较大;设备密封困难;不能涂抹所有断面的坯料,如方形坯、三角坯或多角形的坯料。

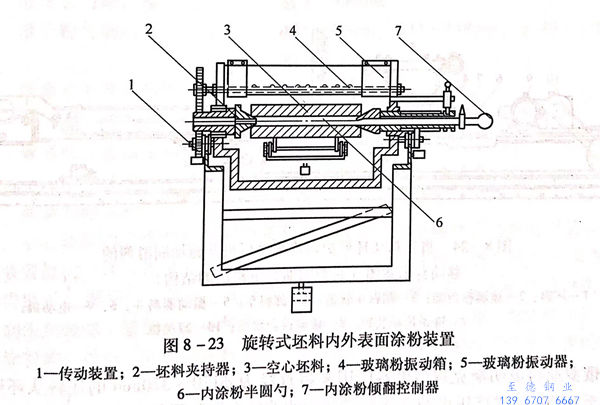

2. 在坯料旋转的同时,向其表面撒涂上润滑剂

采用旋转式涂粉装置,即坯料在涂粉的过程中,由夹持装置夹住,通过传动装置带动坯料转动。此时,由玻璃粉振动箱(粉斗计量器)向坯料外表面撒出玻璃粉,进行外表面涂敷。粉斗计量器装设在粉台的上方,以专门的轮子沿着轨道摆过坯料,当坯料与轮子接触时,打开活门开始撒粉。坯料围绕固定轴旋转进行坯料外表面涂撒润滑剂的装置(图8-23)最为紧凑,并能消除润滑剂的非生产性损失,使之返回循环使用,并且容易密封,保证润滑剂的均匀分布,实现在线布置。

另有资料报道,对于加热后空心坯的润滑剂的施加,采用先在两个同向转动的辊子上旋转的空心坯,由一个长勺将玻璃粉放入空心坯内部,长勺在空心坯料内转动一周的时间内缓慢翻转,空心坯内部的玻璃粉均匀地撒在内表面上,被熔化并覆盖在内表面上,然后通过玻璃滚板完成外涂粉。

法国的塞菲拉克公司在方坯涂粉装置上获得了专利。该涂粉装置是沿着带一定深槽形的导轨,借助于带推钢机的链式运输机的移动和翻转,由与坯料同步移动或在坯料的整个行程上喷撒润滑剂的斗式布粉器撒粉。该装置也适用于其他断面的坯料,如带尖角的四方形或多边形断面的坯料。其优点是对任何断面坯料的使用都具有可能性,涂润滑剂的均匀性;缺点是设备比较笨重、密封困难以及润滑剂非生产性的消耗较大。

圆形断面坯料在辊子上旋转时涂撒润滑剂的方法被认为是最简单和可靠的方法。但是此方法存在着当润滑剂局部黏在辊子上时破坏坯料表面润滑剂的连续性的缺点。为了避免这个缺点,在辊子上安置了一个“松鼠轮”型的转鼓,将坯料放在其中,由计量器出来的粉状润滑剂撒落到转鼓的网格表面上,然后均匀地分布在坯料的表面上。坯料与转鼓的接触面不太大,但会使装置本身变得复杂一些。

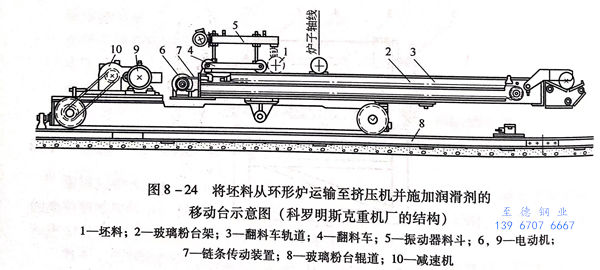

在有的情况下,润滑剂的施加与坯料从加热炉送到挤压机的工序一起进行。为此,采用带施加润滑剂机械的移动台。

图8-24所示为俄罗斯科罗明斯克重型机器厂设计制造的用于将直径为Φ170~370mm的坯料从环形炉运送至63MN(6300t)挤压机的移动台结构。

俄罗斯科罗明斯克重型机器厂用来将直径为φ170~370mm的坯料从环形炉运送至6300t卧式挤压机的移动台式结构的玻璃润滑装置的操作顺序是:

坯料1从带保护气氛的环形加热炉出炉后通过辊道送至移动式润滑台上,玻璃润滑剂由带有振动器的料斗5施加到坯料表面上,料仓就安装在翻料车上。

在翻料车沿着导轨3移动时,坯料转动并被覆盖上一层均匀的玻璃粉润滑剂。

玻璃润滑剂层也可以施加到滚动的坯料上。在此时,玻璃粉润滑剂在台架2上撒落厚厚的一层。

翻料车4在台架上借助于电动机6和链条传动装置7移动。

整个润滑台沿导轨8从环形炉向挤压机移动,台架的移动是借助于电动机9和减速机10完成。

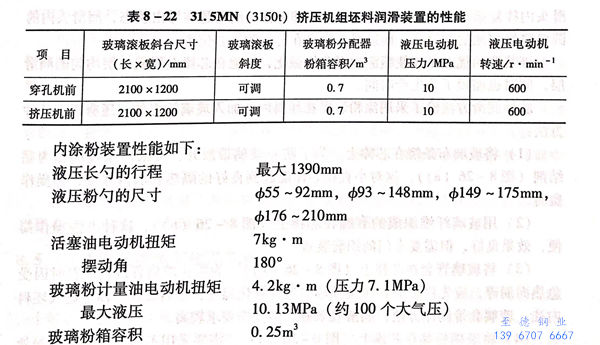

德国的31.5MN(3150t)管型材挤压机组的坯料玻璃润滑装置:坯料的外表面润滑采用斜置玻璃滚板装置,而坯料的内表面润滑则是采用液压长勺装置。外涂粉装置的性能,即31.5MN(3150t)挤压机组坯料润滑装置的性能见表8-22。

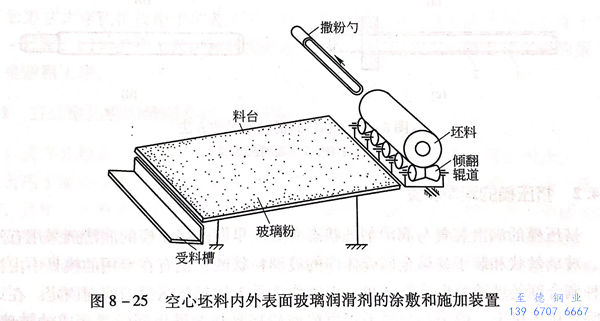

空心坯料内表面润滑剂的涂敷和施加装置往往是和外表面润滑剂的涂敷和施加装置做成一体(图8-25),即在空心坯料进入涂粉装置后进行外涂粉之前,先借助于U形长勺,装满一定量的粉状玻璃润滑剂自动送入坯料的内孔,并且将润滑剂倾倒于能旋转的坯料内孔后,U形长勺即自动退出。当坯料在进行旋转外涂粉的过程中,完成了坯料的内涂粉。坯料的内涂粉解决了挤压芯棒的润滑。

当芯棒的润滑采用直接向芯棒喷涂悬浊的或者是黏稠的润滑剂,或是在悬浊液中浸渍芯棒时,则是借助于安装在卧式挤压机张力柱上专门设计的机械,涂抹芯棒上的润滑剂。该专用机械借助安装于润滑头上的弹性环状元件。当芯棒在润滑头内往复运动时,使芯棒得到润滑。即芯棒的润滑是在导出状态,润滑头内的圆盘喷涂悬浊的润滑剂,而润滑头则停在芯棒的轴心位置。

该装置的优点是能使喷涂润滑剂机械化,并能在芯棒上形成一层均匀的润滑层,同时也缩短了非生产时间。

芯棒润滑方法除了采用涂粉装置在坯料内孔加入玻璃粉之外,还有以下几种方法:

1. 将玻璃布条绕在芯棒上。为了防止玻璃带散开,可采用水玻璃作为黏结剂(图8-26(a)).这对小直径芯棒能起到良好的隔热和润滑作用,但操作费时。

2. 用玻璃纤维织成的套缠在芯棒上(图8-26(b)),这种方法操作简便,效果良好,但需要专门的织套装置。

3. 将玻璃管套在芯棒上(图8-26(c)).为防止玻璃管进入坯料时因受急热而崩碎,应先将玻璃管缓慢预热接近其软化温度,然后套在芯棒上进入坯料内孔。玻璃套带制作方便,润滑效果好,但操作要求较高。

4. 将玻璃粉黏在芯棒上(图8-26(d)),需要采用不影响隔热和润滑效果的黏结剂。另外涂层厚度不易均匀。

二、挤压模的润滑装置

挤压模的润滑装置与润滑剂的状态有关。早期的挤压模的润滑剂采用有泡沫状、玻璃丝状和装于易熔金属壳体内的玻璃粉状的,也有在专用的模具中由掺有各种调合剂的玻璃粉形成的圆盘,由操作工手工送到挤压模的前面固定。在近代的卧式挤压机上,模子的润滑采用由玻璃粉加黏结剂经压制烘烤而成的玻璃垫。绝大部分挤压机上,还是采用人工操作送到挤压中心线,直接固定在模子入口锥的表面上。如实心的挤压垫借助于橡皮环固定,带孔的玻璃垫则借助于弹性线的元件固定在挤压模上。也有将圆形玻璃垫的边缘加厚后直接放到挤压筒内,这样玻璃垫放在挤压筒内比较稳定,便于实现机械化操作。

英国采用从挤压杆一侧将玻璃垫送入卧式挤压机挤压筒的机械装置。用一个带凸缘的爪子抓住润滑垫,送到挤压中心线上,然后和坯料一起推入挤压筒直至模子前面。

俄罗斯也有采用类似的装置,将玻璃垫放人带有推出器的匣体中,再将其送到模具一侧的挤压中心线上,并将润滑垫推入挤压筒中。为提高润滑垫在挤压筒中推进时的稳定性,一般在润滑垫的边缘都进行加厚,以确保玻璃垫在挤压筒中推进时不会翻倒。

挤压模用玻璃垫送进工序的机械化,能缩短挤压周期达到10%.近期法国已经有专利装置,可实现挤压模润滑垫送进的自动化操作。