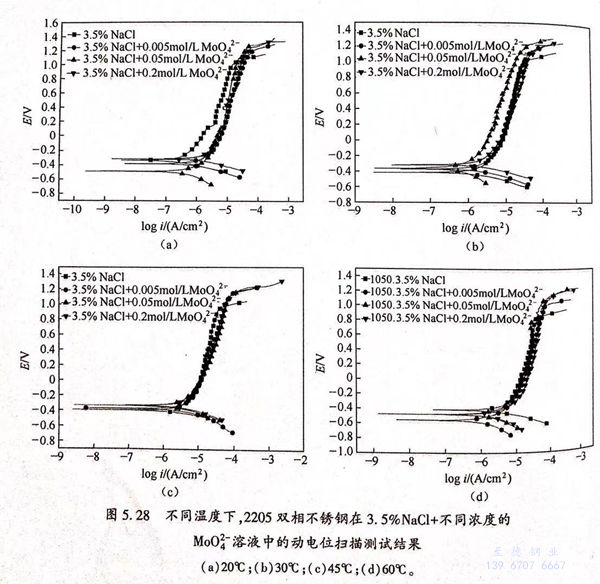

浙江至德钢业有限公司技术人员研究发现,在不同温度下,2205双相不锈钢在3.5%NaCl+不同浓度MoO2-4溶液中的动电位扫描测试结果如图5.28所示。

曲线都存在一定范围的钝化区,说明在极化过程中,双相不锈钢表面存在钝化膜层延缓了腐蚀的发生。向3.5%NaCl溶液中加入不同浓度的MoO2-4后,在相同溶液温度下,双相不锈钢在溶液中的钝化区变宽,说明MoO2-4的引入改善了双相不锈钢在3.5%NaCl溶液中的耐蚀性能。并且从图5.28中可以看出,当温度升高时,MoO2-4对改善双相不锈钢的耐蚀性能的效果越明显。

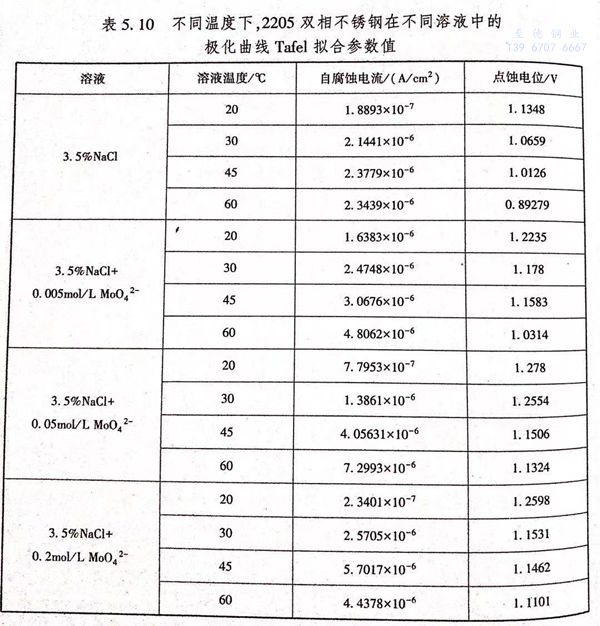

图5.30为由图5.29中的极化曲线所得的合金在不同溶液中的点蚀电位值。图5.30为不同温度下,2205双相不锈钢在不同c(MoO2-4/Cl-)溶液中的自腐蚀电流的关系图。不同温度下,2205双相不锈钢在不同溶液中的极化曲线的Tafel 拟合参数值如表5.10所列。

从图5.29中可以明显看出,在相同溶液中,随着溶液温度的升高,2205双相不锈钢在溶液中的点蚀电位下降。向3.5%NaCl溶液中加入不同浓度的MoO2-4后,2205双相不锈钢的点蚀电位都有所升高,并且当MoO2-4的浓度为0.05mol/L时,2205双相不锈钢在3.5%NaCl溶液中的点蚀电位提高值最大;当MoO2-4的浓度提升至0.2mol/L时,双相不锈钢在溶液中的点蚀电位与MoO2-4的浓度为0.05mol/L时的点蚀电位相比没有明显升高,反而略有下降。从表5.10中可以看出,在相同溶液中,随着溶液温度的升高,2205双相不锈钢在溶液中的自腐蚀电流密度呈现增大的趋势。并且可看出,MoO2-4的引入使得双相不锈钢在3.5%NaCl溶液中的自腐蚀电流密度升高。当溶液温度为20℃时,双相不锈钢在3.5%NaCl的点蚀电位为1.1348V,分别使MoO2-4的浓度为 0.005mol/L、0.05mol/L、0.2mol/L后,双相不锈钢的点旋电位分高至1.2235V、1.278V,1.2598V,增值分别为88.7mV,143.2mV.125mV;当溶液温度为30℃时,双相不锈钢在3.5%NaCl的点蚀电位为1.0659V,分别使MoO2-4的浓度为0.005ml/L、0.05mml/L、0.2mol/L后,双相不锈钢的点电业分别提高至1.178V.1,2554V,1.1531V,增值分别为112.1mV.189.5mV、87.2mV;当溶液温度为45℃时,双相不锈钢在3.5%NaCl的点蚀电为1.026,分别使MoO2-4 的浓度为0.005mol/L、0.05mol/L、0.2mo/L后,取根不锈钢的点蚀电位分别提高至1.1583V,1.1506V,1.1462V,增值分别为45.70mV、136mV 、133.6mV;当溶液温度为60℃时,双相不锈钢在3.5%NaCl物充蚀电位为0.89279V,分别使MoO2-4的浓度为0.005mol/L、0.05mol/L、0.2ml/L后,双相不锈钢的点蚀电位分别提高至1.0314V、1.1324V、1.1101V,增值分别为138.6mV,239.6mV,217.3mV。从以上分析可以看出,在不同溶液温度下,MoO2-4的引入对双相不锈钢的点蚀电位的影响存在些许差算:在60℃下,MoO2-4的引人对双相不锈钢点蚀电位的提高最明显。且在和间的溶液源度下,当MoO2-4浓度为0.05mol/L时,双相不锈钢点蚀电位提高最明显。

从图5.30中可以看,在相同的溶液温度下,随着MoO2-4 在3.5%NaCl溶数中的浓度的升高,双相不锈钢在溶液中的自腐蚀电流密度呈现先上升后下降的趋势双相不锈钢发生点蚀的主要原因是Cl-对合金表面钝化膜的破坏,使得内部金属发生腐蚀,MoO2-4通过降低亚稳态点蚀的数量和大小使得钝化膜自修复能力加强,纯化膜稳定性提高,点蚀被抑制,点蚀电位升高;不锈钢在开路电位下,通过金属阳离子向电解质中迁移或者O2-向金属迁移的形式形成钝化膜,该过程的驱动力是金属和溶液之间的反应自由能,并且双相不锈钢在这种条件下形成的表面钝化膜是不均匀的。在NaCI溶液中,MoO2-4和CI-在合金表面存在竞争吸附,MoO2-4的引人会改变CT在不锈钢表面的吸附状态。当溶液中的MoO2-4浓度较低时,双相不锈钢表面的主要吸附离子是CI-,由于两者之间存在竞争吸附,导致Cl-表现出局部集中,引起局部CI-浓度的上升,导致双相不锈钢在溶液中的自腐蚀电流密度升高,腐蚀速度加快;当溶液中的MoO2-4。浓度提高时,双相不锈钢在溶液中的自腐蚀电流密度呈现下降的趋势,此时,双相不锈钢的表面主要是MoO2-4的吸附为主,导致Cl-的局部集中不明显,甚至脱离双相不锈钢表面,减缓了腐蚀速度。

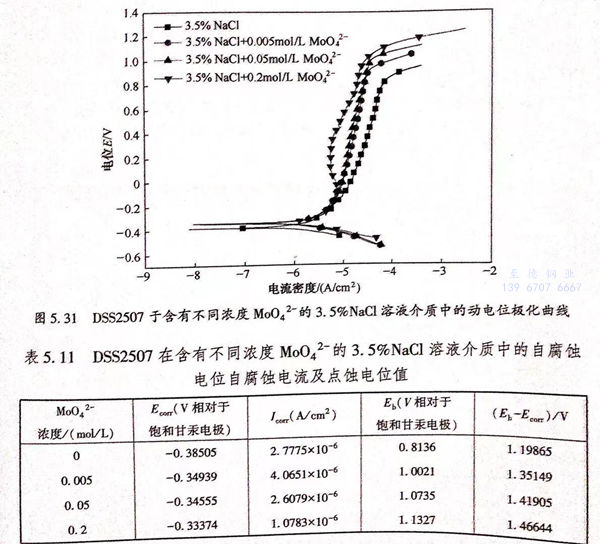

2507双相不锈钢1050℃固溶处理后于45℃下在含有不同浓度钼酸根离不位到1溶液有所中的动电位极化曲线如图5.31所示。图5.31显示含有不同浓度钼酸根离子溶液中DSS2507的极化曲线走势大体相同,都有明显的钝化区域,随着钥酸根离子浓度的升高动电位极化曲线整体左移,且钝化区域逐渐变宽,其中当钥酸根离子浓度为0.2mol/L时阳极极化曲线表现出的钝化区域最宽,这表明2507双相不锈钢在钼酸根离子的作用下耐蚀性能增强。Tafel拟合结果如表5.11所列。从表5.11可以看出随着钼酸根离子浓度的升高自腐蚀电位(Ecorr)逐渐升高,具体表现为当钼酸根离子浓度为0 mol/L时,自腐蚀电位(Ecorr)为-0.38505(Vvs.SCE); 当钼酸根离子浓度升高到0.2mol/L时,自腐蚀电位(Ecorr)为-0.33374(Vvs.SCE),自腐蚀电位(Ecorr)升高了0.05131V,这表明在钼酸根离子的作用下2507双相不锈钢发生腐蚀的倾向逐渐减小。从自腐蚀电流(Icorr)角度来看,钼酸根离子浓度的升高使自腐蚀电流(Icorr)出现了先增大后减小的变化现象,具体表现为当钼酸根离子浓度为0mol/L时,自腐蚀电流(Icorr)为2.7775×10-6(A/c㎡);当钼酸根离子浓度升高为0.005mol/L时,自腐蚀电流(Icorr)增大为4.0651×10-6(A/c㎡),升高了1.2876×10-6(A/c㎡),表明此时钢的腐蚀速率加快,造成这种现象的原因在于MoO2-4和Cl-共存时容易在钢表面发生竞争吸附。当溶液中的钼酸根离子浓度较低时氯离子主要吸附在钢的表面,在钼酸根离子和氯离子竞争吸附的作用下,氯离子表现出局部集中,进而导致局部氯离子浓度上升,使得DSS2507在溶液中的自腐蚀电流(Icorr)变大,腐蚀速度加快。当钼酸根离子浓度继续升高,则表现出自腐蚀电流减小的趋势,具体表现为钼酸根离子浓度升高至0.2mol/L时自腐蚀电流(Icorr)减小至1.0783×10-6(A/c㎡),与在不含有钼酸根离子的介质中相比减小了1.6992×10-6(A/c㎡),即表示MoO2-4浓度升高使2507双相不锈钢的腐蚀速度减小。当钼酸根离子浓度较高时,2507双相不锈钢的表面主要吸附的是钼酸根离子,在钼酸根离子的作用下氯离子的局部集中不明显甚至脱离钢表面,从而减缓了腐蚀速度。此外,从表5.11能够看出2507双相不锈钢于溶液中的点蚀电位(Eb)随着钼酸根离子浓度的升高呈逐渐变大的趋势,当钼酸根离子升高至0.2mol/L时,击破电位(Eb)从0.8136(V vs.SCE)升高至1.1327(V vs.SCE)升高了0.3191V.(Eb-Ecorr)差值表示点蚀形核阻力的大小,从表5.11可以看出(E1-Ecorr)差值随着钼酸根离子浓度的升高呈逐渐增大的变化趋势,当钼酸根离子浓度为0mol/L时,(Eb-Ecorr)值为1.19865V,随着钼酸根离子浓度升高至0.2mol/L (Eb-Ecorr)值为1.46644V,升高了0.26779V,(Eb-Ecorr)差值的升高表明2507双相不锈钢在溶液中点蚀形核阻力变大,即2507双相不锈钢产生点腐蚀的倾向减弱。根据点蚀电位(Eb)以及(Eb-Ecorr)值的变化规律可知,MoO2-4浓度升高使2507双相不锈钢的孔蚀敏感性减弱,发生点腐蚀的倾向减小,即钼酸根离子对DSS2507形成点蚀有抑制效果。

销酸盐在金属表面的吸附作用是使其能够抑制金属发生腐蚀的主要原因。前入通过对钥酸盐缓释机理的研究表明,钼酸根离子对金属点蚀的抑制作用主要是通过吸附在金属表面或者金属表面活性点处来实现的。在含有氯离子的介质中,金属表面的钝化膜容易受到氯离子的破坏而裸露出新鲜表面,当钼酸根离子跟氯离子共存时,钼酸根离子会在金属外表面保护膜上产生诱导吸附,能够提高钼酸根离子在被氯离子损坏的保护膜上的吸附量,进而抑制了点蚀的发生和发展。此外,当钼酸根离子与氯离子共存时,这两种离子会产生“竞争吸附”,钼酸根离子会减弱氯离子的吸附,使金属表面上钝化膜的耐点腐蚀性能提高,进而增强了钢的耐点腐蚀能力,抑制了2507双相不锈钢发生点腐蚀。

综上所述,MoO2-4对钢发生腐蚀有抑制效果,且随着MoO2-4浓度的升高钢抗点腐蚀的性能增强,产生点腐蚀的倾向减弱。

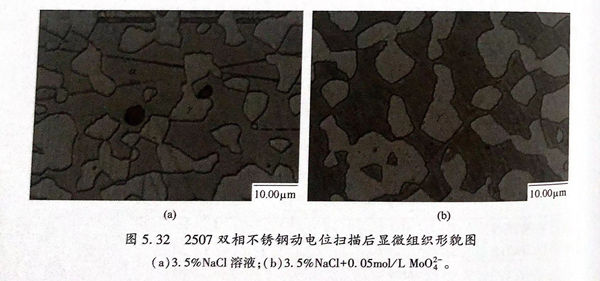

图5.32是室温下固溶态为1050℃的2507 双相不锈钢分别在45℃3.5%NaCI溶液以及含有0.05mol/L钼酸根离子的3.5%NaCl溶液中动电位阳极极化后的微观组织形貌。如图5.32(a)所示,当DSS2507双相不锈钢于3.5%NaCl溶液中动电位极化后的微观组织形貌显示出的腐蚀坑较大,分布于铁素体(α)基体上;而当钼酸根离子浓度为0.05mol/L时,从图5.32(b)中可以看出点蚀坑变小,且数量减少。这进一步说明钼酸根离子降低了2507双相不锈钢的点蚀敏感性,抑制了2507双相不锈钢点蚀的发生。