等离子弧切割是现在不锈钢加工中最常用的一种切割方法。等离子弧切割系利用高能量密度等离子弧和高速的等离子流,将熔化金属从割口中吹走,形成连续割口。等离子弧切割速度快,没有氧乙炔切割时对工件产生的燃烧,因此工件获得的热量相对较小,工件变形也小,适合于切割各种金属材料。但由于等离子流速高,噪声、烟气和烟尘严重,工作卫生条件较差。

等离子弧切割方法又分为一般等离子弧切割、水压缩等离子弧切割、空气等离子弧切割。

1. 一般等离子弧切割

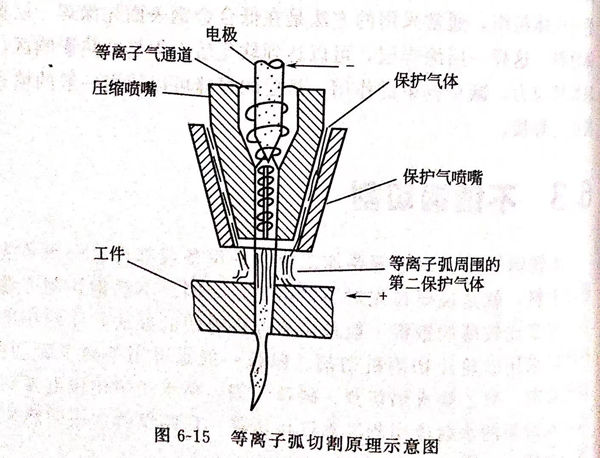

一般等离子弧切割(见图6-15)金属材料时,通常都采用转移型电弧。一般的等离子弧不用保护气体,工作气体和切割气体从同一喷嘴内喷出。引弧时,喷出小气流离子气体作为电离介质。切割时,则同时喷出大气流气体以排除熔化金属,工作气体通常选用氮气。

图6-15是双气流等离子弧切割方法的原理图。在等离子弧周围通有第二路气。中间的离子气通常为氮气。外圈的第二路气根据切割工件材料选用,可以是二氧化碳、空气、氩气或氢气。第二路气可以使等离子弧进一步压缩,提高能量密度。切割碳钢时,第二路气可选用压缩空气以提高切割速度。

切割薄金属板材时,可采用微束等离子弧以获得更窄的割口。

2. 水压缩等离子弧切割

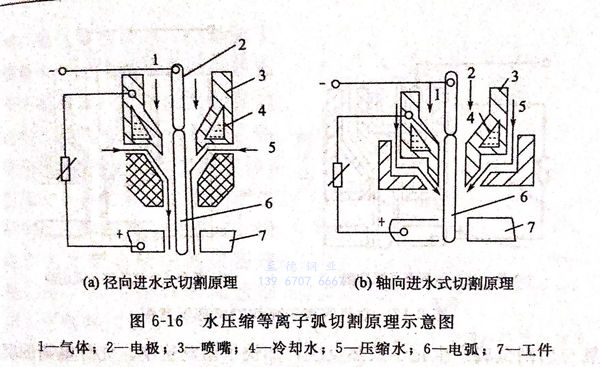

图6-16是水压缩等离子弧切割方法的原理图。高压水从枪体径向通入,由喷嘴孔道喷出,与等离子弧直接接触。一方面强烈压缩等离子弧,使其能量密度提高;另一方面由于等离子弧的高温而使水分解成氢和氧,成为切割气体的一部分。分解成的氧气对切割碳钢更有利,促进了碳钢的燃烧。高速水流除冲刷切割熔化金属外,对工件还有强烈的冷却作用,所以割后工件热变形小。水压缩等离子弧切割的割口,比一般等离子弧切割的割口倾斜角度小,割口窄,割口质量好。这种方法在水中切割工件时,水的喷溅非常严重,所以一般切割在水槽中进行,工件位于水面下200mm左右。这样可以大大降低切割噪声、烟气和烟尘,并能吸收切割过程中所产生的强烈弧光、金属粒子、灰尘、烟气、紫外线等,大大改善操作者的工作条件。枪体下部可用陶瓷加工,减少了产生双弧的可能性。

3. 空气等离子弧切割

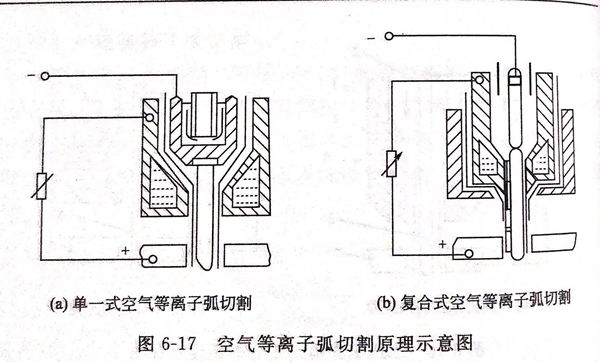

图6-17所示为空气等离子弧切割方法的原理图。由于空气对高温状态的钨会产生氧化反应,为此,空气等离子弧切割采用了锆、铪或其他合金作为电极。为了提高电极使用寿命,电极一般做成直接水冷的镶嵌式形式,小电流切割时,也可不用水冷。

空气等离子弧切割有两种类型。图6-17(a)所示为单一式空气等离子弧切割原理图,它利用空气压缩机提供的压缩空气作为工作气体和排除熔化金属的气流。这种类型的空气等离子弧切割的成本低,气体来源方便。压缩空气在电弧中加热后分解和电离,生成的氧与切割金属产生化学放热反应,加快了切割速度。充分电离的空气等离子体的热焓值高,因而电弧的能量大,与其他等离子弧切割方法相比,其切割速度更快,特别适合于切割厚度在30mm以下的碳钢,也可以切割铜、不锈钢、铝及其他材料。但是这种切割方法的电极受到强烈的氧化腐蚀,所以一般采用镶嵌式纯锆、纯铪电极,而不能采用钨电极或氧化物钨电极。即便是采用锆、铪电极,它的工作寿命一般也只在5~10h以内。

另一种为复合式空气等离子弧切割,其切割原理如图6-17(b)所示。内喷嘴通入常用的惰性气体,外喷嘴通入压缩空气。这样,一方面利用压缩空气在切割区的化学放热反应提高切割速度;另一方面又避免了空气与电极的直接接触,因而可采用纯钨电极或氧化物钨电极,简化了电极结构。