1. 平焊

焊前将装配好的焊件坡口两侧各20~30mm范围内清理干净,去除油污,并涂上防飞溅剂。

用与正式焊接用相同的焊条进行定位焊。

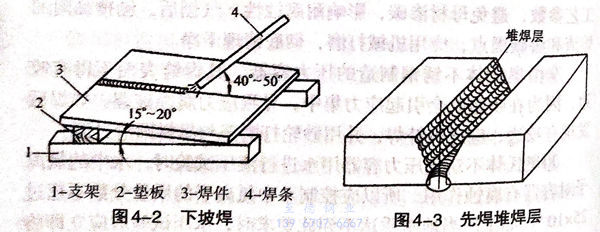

厚度小于3mm的薄板不开坡口(Ⅰ形坡口),预留一定的间隙进行装配。操作时可将始焊端垫高呈下坡焊形式,如图4-2所示。施焊过程中,电弧应顶着下淌的熔渣,使熔渣不会淌至熔池的前端而造成夹渣。下坡焊具有焊缝光滑美观的优点,但熔深略浅。

厚度在5mm以上的不锈钢板,应开坡口进行焊接。若底层的装配间隙过大,可先在坡口面一侧堆焊一层,使间隙缩小后再进行焊接,如图4-3所示。为防止底层出现缺陷,可在反面加垫板,垫板材料应和焊件相同。施焊过程中,焊条不应做横向摆动,而做直线运条。

厚板多层焊时应适当控制层间温度,每焊完一层后可以浇水或用压缩空气进行冷却,体积较小的焊件可放进水中进行冷却,但继续焊接时应将坡口中的水分去除,以免产生气孔。

2. 横焊

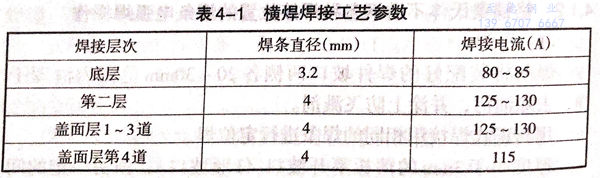

厚度为12mm的试板加工成V形坡口,坡口角度为62°±2°,预留钝边0.5mm,装配时预留间隙3.2mm(始焊端)和3.8mm(终焊端)。分三层共7道完成焊接。焊接工艺参数见表4-1。

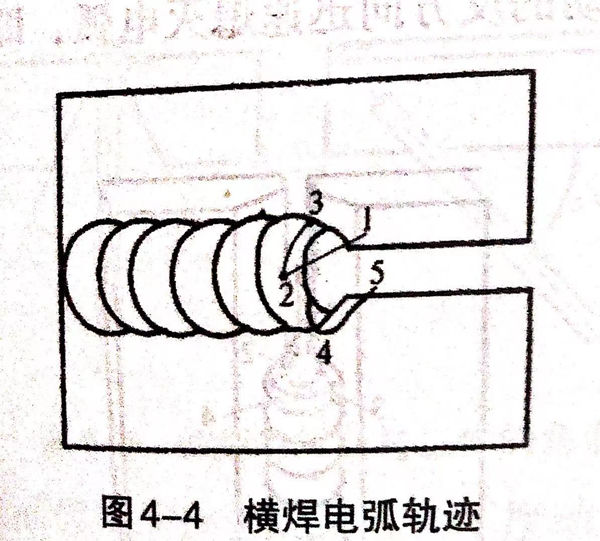

熔透焊道单面焊双面成形,焊接采取断续两点击穿施焊。逐个焊点焊接时电弧移动轨迹如图4-4所示。从“1”引燃电弧到“2”,在“2”停留约1s之后再移到“3”,之后迅速压低电弧,使电弧穿透坡口根部,大约1s之后适当退出电弧,恢复弧长。以一般速度移到“4”,由“3”到“4”焊条逐渐转为下倾,下倾角为60°~70°,与工件的夹角也是60°~70°.当电弧移到“5”之后,沿箭头方向熄灭电弧之后,完成一个焊点的焊接。如此重复直至焊完。熔透焊道在坡口背面成形余高为1mm,在正面的厚度为5mm之多。

第二层各道的焊接以短弧连续焊,采用锯齿形运条。第三层的前1~3道采用连续直线运条焊接。焊接参数与第二层各道相同。第三层的前3道焊后不去渣,连续焊第4道,这时焊条转为下倾60°~70°,与工件的夹角为90°,焊接电流减小为115A。

3. 立焊

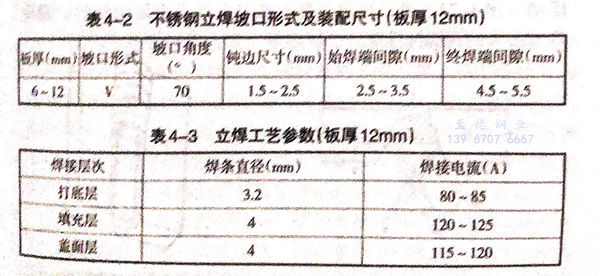

板厚6~12mm的坡口形式及装配间隙见表4-2.焊接工艺参数见表4-3。

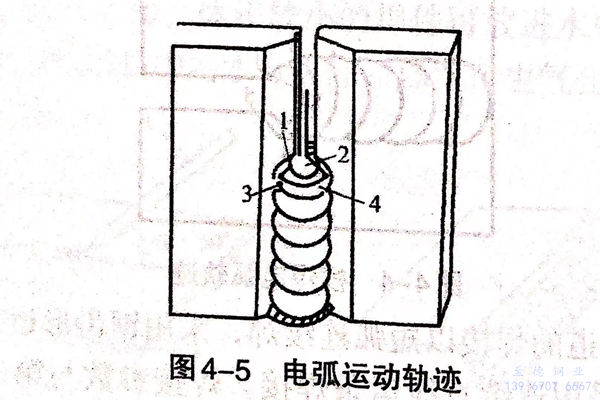

熔透焊道的单面焊双面成形操作,采用两点击穿法,逐点焊接,灭弧频率每分钟60次左右,电弧运动轨迹如图4-5所示。重新引燃电弧的位置在图4-5中“1”处,然后将电弧移动到“2”处,在该处压低电弧,使电弧穿透坡口根部,1~2s后恢复弧长,以一般速度由“2”移到“3”,从“3”到“4”放慢速度,到“4”之后沿移动的反方向迅速熄灭电弧,即完成了一个焊点的焊接。

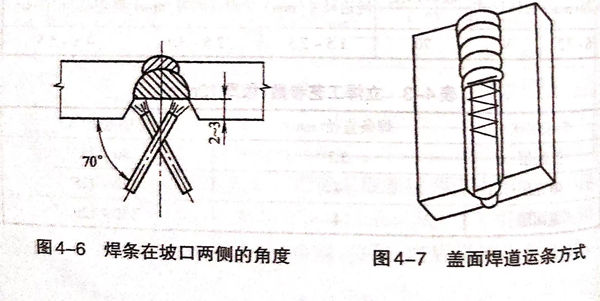

填充层的焊接采用连弧焊法,电弧移动到坡口一侧时,应转动焊条使电弧偏向该侧面并停留片刻,防止出现夹渣,如图4-6所示。为了便于盖面焊道施焊,填充层焊道不宜过厚,应比母材表面低2~3mm(图4-6)。

盖面焊时,焊接电流应稍作降低,运条时应尽量做直线横向摆动(图4-7),可以尽量降低电弧对前焊道重复的加热,避免降低接头的耐腐蚀性能。

4. 仰焊

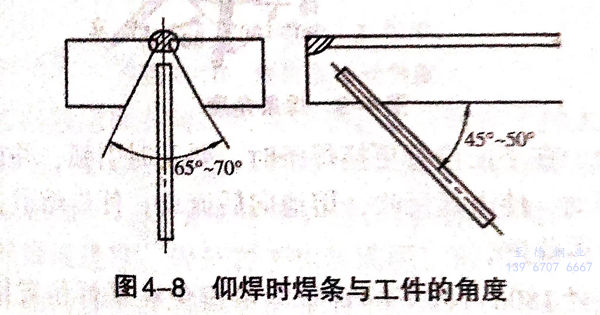

打底焊采用两点击穿法,频率约为每分钟30次,起焊时因为工件温度较低,焊条与工件的夹角为45°~50°,以电弧吹力顶住熔渣,以免产生夹渣。焊接一段长度后,可将焊条与工件夹角变为70°~80°,如图4-8所示。

填充焊和盖面焊采用连弧焊,焊条不摆动,快速焊为宜。

5. 管子全位置焊

①. 焊条电弧焊焊接壁厚3~5mm的不锈钢管时,选V形坡口,角度60°,钝边0.5~1mm,间隙2.5~3mm.壁厚5mm以下,焊缝均要求一次内外成形。

②. 全位置焊时,定位焊点选择三点点固,其定位位置为时钟12点、3点和9点三处。

③. 采用熄弧焊法,不能连续施焊。熄弧后的再引弧在熔敷金属熔池处于未凝固、焊渣尚在流动的态下进行。

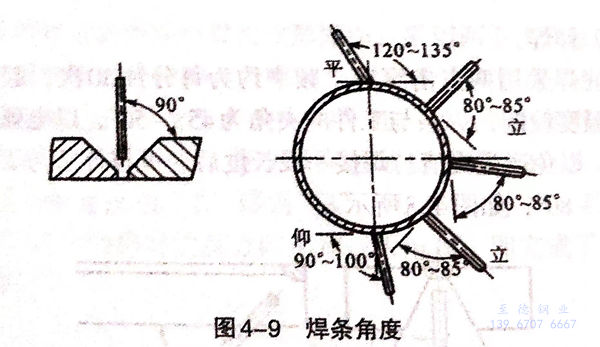

④. 严格掌握焊条角度,使电弧作用在不锈钢管内壁,焊条角度如图4-9所示。从仰焊位置经立焊位置到平焊位置,在平焊位置时要加大电弧前后摆动范围,尽量不横向摆动,增大熔池长度,同时延长熄弧后再引弧的时间。每次引弧必须在原熔池后部边缘1~2mm处,然后经熔池将电弧向内壁引伸,并做向前带引铁水动作后熄弧,待到熔池后半部金属凝固后再引弧,如此前进。

⑤. 严格控制焊条熔滴给向,必须准确地落在熄弧时的原熔池中,更换焊条接头,动作要快。同时采取将停弧时的原熔池焊肉割掉的方法。在割掉焊肉的原熔池内做半圆形运条动作,使其形成新的熔池。在平面位置更换焊条时,要及时引弧,并在原熔池做半圆形摆动,使电弧反吹,熔池向后流动,使得熔敷金属与原熔池熔合后再前进。

⑥. 对直径180mm以下的不锈钢管尽量避免在平焊位置接头,应该选择爬坡立焊或立焊位置,采用割掉原熔池焊肉法接头。