不锈钢点蚀的影响因素包括材料、环境、应力、流场以及设备结构等多个方面,其中材料是抑制点蚀的根本原因。不锈钢耐点蚀性能与材料的合金成分、金相组织、表面状态以及表面夹杂物等都有关系。如前所述,不锈钢表面含夹杂物的位置,是材料的薄弱环节,其耐点蚀性能大大降低,在腐蚀性介质中,一般夹杂物处会优先被破坏,引起点蚀。

铬是提高不锈钢耐点蚀性能的重要元素,铬与氧生成氧化物,能够阻止侵蚀性离子的入侵,能够提高钝化膜的稳定性,提高点蚀电位;镍在不锈钢中的作用是改变材料的晶体结构,使不锈钢耐腐蚀性能获得改善。同时,在非氧化性介质中,不锈钢中因镍元素的存在,使其钝化范围增大,有利于再钝化。钼可以提高不锈钢的钝化能力,也与氧生成氧化物,存在于钝化膜中,提高钝化膜的稳定性。硫、磷、碳等非金属元素在不锈钢中所形成的夹杂物降低了材料的耐点蚀性能。下面重点讨论不锈钢微观结构对点蚀性能的影响,以文献中的点蚀失效管道为例进行说明。

不锈钢管道材料为S30403,管内液体为贫胺液。其中,液体中SO2-4含量约为130~140g/L,Cl-含量约为20~60mg/kg,以及含有少量的SO2-3,pH约为4.5。管道运行不到2个月,就发现在管道连接处因点蚀而发生泄漏。为分析材料对点蚀材料耐点蚀性能的影响,进行了微观组织观察、成分检测以及电化学实验。

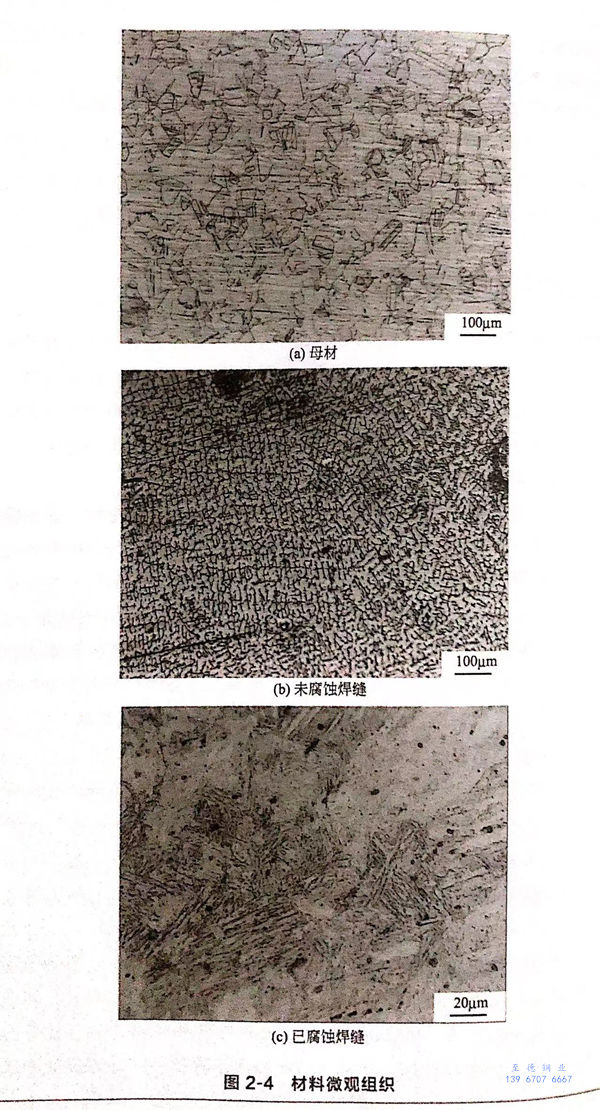

首先,对母材、完整的焊缝以及已经发生腐蚀的焊缝取样,在金相显微镜下观察其结构组织,结果如图2-4所示。图2-4(a)为母材的金相组织,奥氏体+孪晶。未发生腐蚀的焊缝,其金相组织为正常的奥氏体十铁素体,如图2-4(b)所示。但是,发生腐蚀的焊缝,其微观结构会产生变化,结构中存在很多马氏体,如图2-4(c)所示。

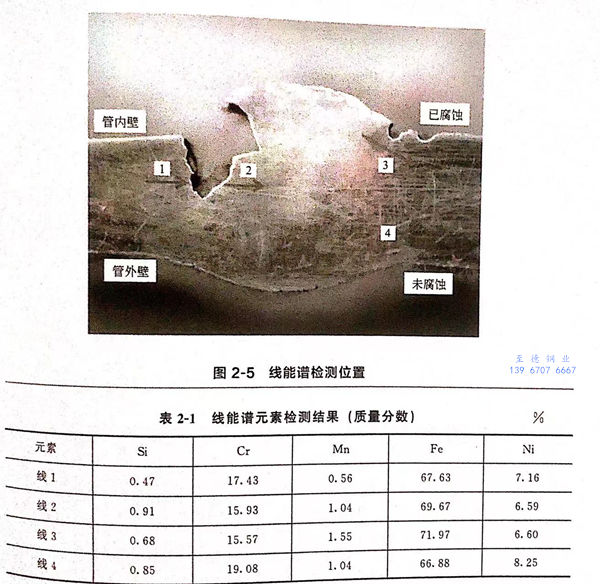

其次,对焊接部位材料进行能谱分析,检测位置沿图2-5中标识的箭头指向。检测区域包含三个,如图2-5所示,分别包含了母材、完成焊缝、已腐蚀焊缝部分的材料。扫描线1+2代表了腐蚀焊缝的材料;3代表了腐蚀较轻部位的焊缝和母材;4代表了正常焊缝和母材的材料,检测结果如表2-1所示。通过与材料规定成分对比发现,发生腐蚀部位的材料,其铬、镍含量降低。

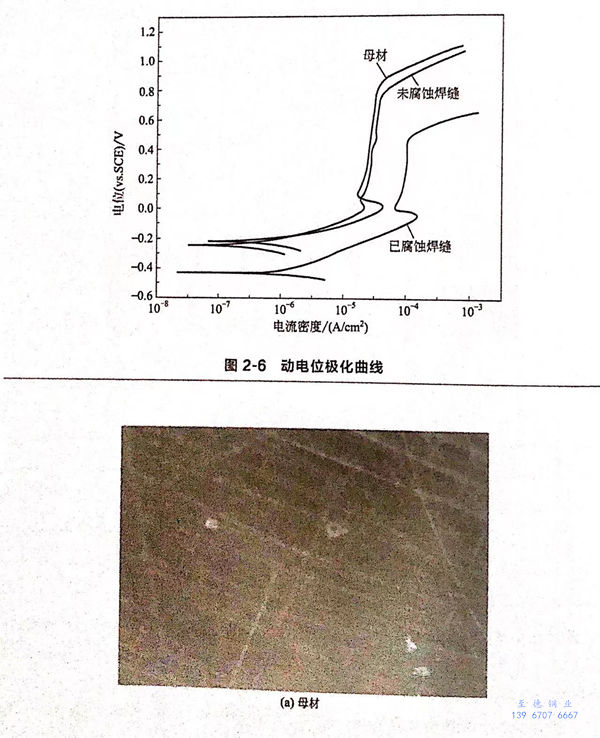

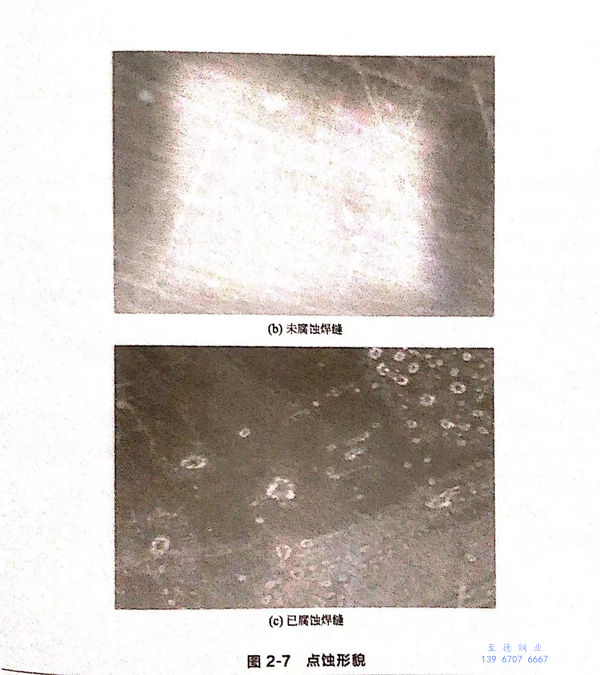

通过电化学实验分析管材的耐腐蚀性能。通过取样,制备成母材、完整焊缝、已腐蚀焊缝三种工作电极,利用动电位扫描法测量得到极化曲线,结果如图2-6所示。电化学实验完成后,观察试样表面形貌,如图2-7所示。

分析图2-6中的极化曲线发现:母材、完整焊缝材料的耐腐蚀性能相近;与母材、完整焊缝材料的极化曲线相比较,已腐蚀部分焊缝材料的点蚀电位较小、维钝电流密度较大。根据钝态材料耐腐蚀性能的判断依据可知,已腐蚀部位焊接材料的耐点蚀性能较低。从实验后材料表面腐蚀形貌来看(图2-7),母材、完整焊缝材料的表面只有很少的点蚀坑,而已腐蚀部位焊接材料的表面不但点蚀数量多,而且个别点蚀坑的面积较大。通过前面的微观结构分析可知,在已腐蚀焊缝材料中发现了马氏体组织,已有的研究表明,马氏体相的点蚀电位比奥氏体相低,因此,马氏体相的存在降低了金属的耐点蚀性能。

另外,受力状态对点蚀的形成也有一定影响。存在应力的情况下,应力能够提高金属电化学活性、促进MnS等夹杂物的溶解,使点蚀优先在此处发生。材料表面的粗糙度也是影响不锈钢腐蚀的重要素之一,该部分将在最后一章叙述。