影响点蚀的因素有材料因素和环境因素,其中以合金元素的影响最为重要。

铬是提高钢的耐蚀性的主要元素,铬含量增至25%时,点蚀电位明显增高,点蚀速率明显下降。但在含氮双相不锈钢中,铬含量增至30%时,耐点蚀能力反而下降,这是由于较多的氮溶于奥氏体,提高了奥氏体的点蚀抗力,致使铁素体相优先溶解。提高铬含量还会加速α→σ+y2的分解,增加脆化倾向,因此双相不锈钢中的铬含量一般控制在25%以下。

在强氧化性酸和一些还原性介质中,只靠铬的钝化作用尚不足以维持其耐蚀性,还需要添加抑制阳极溶解的元素,如镍、钼、硅等,尤其是钼。在中性氯化物的溶液中,铬与钼的配合能显著提高钢的耐点蚀性能。

钼显著提高双相不锈钢的耐点蚀性能。钼富集在靠近基体的钝化膜中,提高了钝化膜的稳定性,但钼促进一些脆性相σ、X等的析出,尤其当钢中的钼含量在3.5%以上时,影响更为严重。在新一代超级双相不锈钢中含3%~4%Mo,但由于含有较高的氮及较好的相平衡,延缓了脆性相的析出。

镍在双相不锈钢中的主要作用是控制好组织,选择适当的镍含量,使α和γ相各占50%左右。镍含量高于最佳值,y相含量大于50%,α相中显著富铬,易在700~950℃转变成。相等,钢的塑韧性下降;如果镍含量低于最佳值,α相含量高,也会得到低的韧性,固态结晶时δ相立即形成,对钢的焊接性不利。

氮在双相不锈钢中的作用日益受到重视,在新一代超级双相不锈钢中都加入氮作为合金元素。许多学者都致力于研究氮的作用机制,并提出了一些通过氮合金化而改善耐点蚀性能的机理,主要有氨形成理论、表面富集理论等。

氨形成理论认为,从不锈钢中分解的氮消耗小孔或缝隙溶液中的H+,形成NH+4,使初始小孔的pH升高,促进小孔再钝化,并检测到钝化膜中存在NH+4或者NH3。也有学者认为,氮与钼、铬之间存在协同作用,如氮和钼产生游离的NH和MoO2-4吸附在钝化表面,NH+4的缓蚀有助于MoO2-4的稳定,并与靠近氧化物和金属界面的镍共同使双相不锈钢的钝化膜保持均一性。

表面富集理论认为,氮会在长时间的钝化期间内,于钝化膜下大量富集,这种富集能阻止或者降低钝化膜破损后基底层的溶解速率。这些富集的氮能与钼或铬发生化学相互作用,防止表面形成高密度电流,避免发生点蚀。

氮对双相不锈钢耐点蚀的影响与其影响合金元素在两相之间的分配有关,氮可使铬、钼元素从铁素体相向奥氏体中转移,钢中的氮含量越高,两相中合金元素之差越小。同时氮在奥氏体中的溶解度远高于在铁素体中,上述原因使奥氏体相的点蚀电位提高,从而提高了整体点蚀电位。

锰对双相不锈钢的耐点蚀性能不利,这是由于锰主要与硫结合,形成硫化锰,大多沿晶界分布,成为点蚀敏感点。

铜在双相不锈钢中对点蚀的影响尚有争议。在双相不锈钢锻件中,铜加入量不超过2%,在铸件中最高不超过3%,主要是从钢的热塑性和可焊性方面来考虑的。

研究者研究了铜在Ferralium 255中的作用,认为铜与溶液中的Cl-反应形成的CuCl2沉积在钝化膜表面MnS夹杂处,防止了点蚀的形成。

碳对双相不锈钢的耐点蚀性能是有害的,但随钢中氮含量的增加,碳的不利作用减弱。

综上所述,在氯化物环境中影响点蚀的主要合金元素是铬、钼和氮。研究者为便于描述合金元素与耐点蚀性能之间的关系,建立了数学关系式,提出了点蚀抗力当量值或称耐点蚀指数 PREN(pitting resistance equivalent number),其中最常用的关系式:

PREN16=C+3.3Mo+16N (9.12)

PREN30=Cr+3.3Mo+30N (9.13)

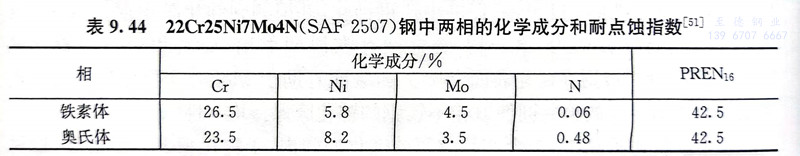

常使用16作为氮的系数,还建立了引入其他元素的数学关系式。这些关系式给出了一个快捷的评定点蚀抗力的方法,但是它只考虑铬、钼、氮的作用,而没有考虑组织的不均一性和析出相的影响。有决定性的铬、钼、氮等元素在两相之间的分配并不平衡,这些元素的贫化区必然是抗点蚀的最弱区,易优先遭到腐蚀。因此,应分别计算每一相的PREN,钢的实际点蚀抗力取决于PREN低的相。通过选择合适的固溶温度,使两相获得相当的PREN,会使钢具有最佳的耐点蚀性能。高氮的双相不锈钢通过适宜的固溶温度可以使两相的PREN相当。例如,022Cr25Ni7Mo4N(SAF 2507)超级双相不锈钢经1075℃固溶处理可取得两相都相近的PREN,如表9.44所示。氮主要集中于奥氏体相中,改善了它的点蚀抗力,同时也提高了整体钢的耐点蚀性能。

金属间化合物中以。相对钢的点蚀性能影响最大,少量析出的。相即可恶化钢的耐点蚀性能。非金属夹杂物的组成及其分布对点蚀也有重大影响。关于钢中硫化物夹杂影响的研究指出,FeS、MnS等一类简单硫化物,在FeCl3溶液中只是

自身的化学溶解,溶解后反应即终止,对基体不会带来影响。还有一类是以硫化物为外壳包围着的氧化物,或在氧化物中分布有极微小硫化物质点的复合夹杂物。这些氧化物主要是铝、钙、镁的复合氧化物,硫化物主要是(Ca,Mn)S或(Fe,Mn)xS。这种复合夹杂物在FeCl3溶液中浸泡很短时间就会在夹杂和基体间产生极窄的缝隙或微小孔洞,继之腐蚀从缝隙处开始向基体金属蔓延,形成稍大的蚀坑,并迅速扩大,在金属表面留下大小不等、肉眼可见的蚀坑。为提高钢的点蚀性能,宜用硅钙取代铝以及降低钢中硫、锰量都是有效办法。

另外,在评价不锈钢耐点蚀性能时,常采用测定其在特定溶液体系(如含侵蚀性Cl-)中的临界点蚀温度(critical pitting temperature,CPT)的方法。