提高材料的耐腐蚀性是预防或减缓腐蚀发生的根本措施。通过改变材料化学成分、结构组织等措施提高材料的耐腐蚀性成本是巨大的。由于材料的腐蚀是从表面开始,因此,人们从改变表面性能开始,提高材料耐腐蚀性。目前,材料表面改性的主要方法有热处理、表面涂覆、电镀、机械表面强化等。机械表面强化属于物理强化的一种,具有成本低、绿色无污染、实用性强等特点。

1. 实验设计

为进一步研究超声滚压对材料性能的影响,特别是耐腐蚀性能的影响,浙江至德钢业有限公司以S30408不锈钢为实验材料,以人工模拟的工业冷却水为介质,进行了实验研究。

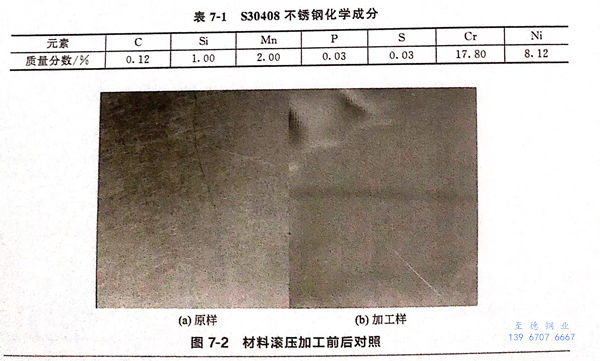

材料采用厚度为2mm的不锈钢板,其化学成分见表7-1,采用超声滚压加工技术对材料的单面进行表面处理,材料加工前后外观如图7-2所示,经超声表面滚压后,用肉眼观察,材料表面光洁度明显增大,如同“镜面”,但是也可以观察到加工“刀痕”。对不同试样,主要改变步距这个参数,工具头的线速度和静压力均相等,分别是2m/min和0.1MPa,步距分别为0.05mm、0.10mm、0.15mm,0.20mm和0.25mm.随着步距的减小,材料的光洁度增大,“刀痕”越来越不明显。

2. 表面粗糙度

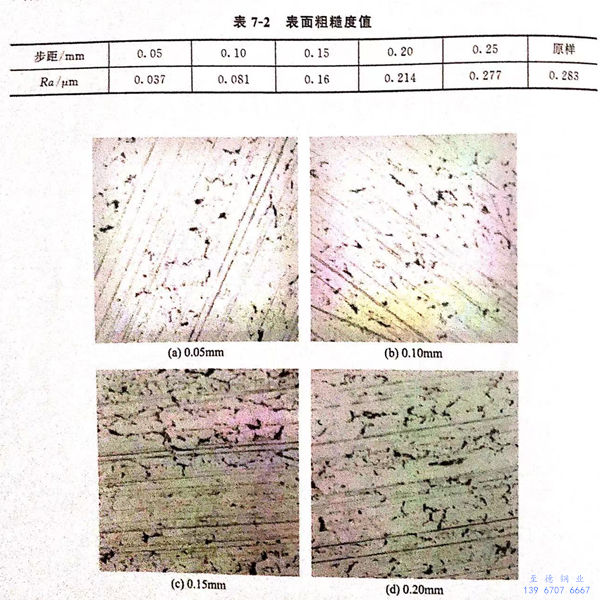

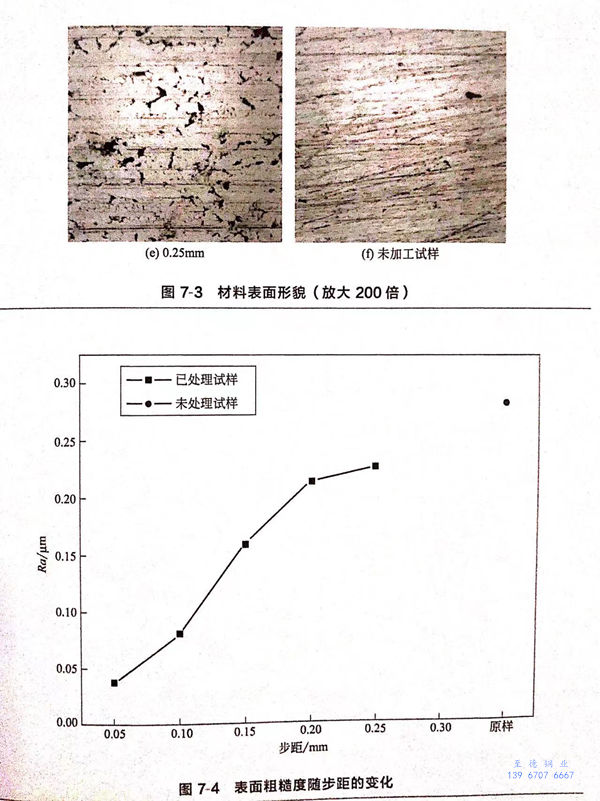

为了研究超声表面滚压对表面质量的影响,首先采用光学显微镜观察表面形貌,其次采用TR-200触针式粗糙度检测仪测Ra数值。放大200倍后,试样表面形貌如图7-3所示。其中,图7-3(f)为原始试样,表面条状加工痕迹清晰可见;图7-3(a)~(e)为不同步距下超声滚压后的表面形貌。从图中可以看出,试样表面滚压而形成了光滑的金属层,但是新形成的金属表面还存在一定的缺陷,但随着步距的减小,缺陷数量减少,尺寸减小。

在试样表面随机选取3个位置进行粗糙度测试,取平均值作为最终结果,各试样的Ra数值如表7-2所示。

图7-4为不同步距下超声滚压试样表面粗糙度的变化。从图中可以看出,加工步距对表面粗糙度有重要的影响,表面粗糙度随着加工步距的减小而减小,表面粗糙度可降低到0.037μm.未处理表面粗糙度Ra为0.283μm,与未处理表面相比较,处理表面因被碾压而形成光滑的金属层,从而降低了表面粗糙度。

3. 表面硬度

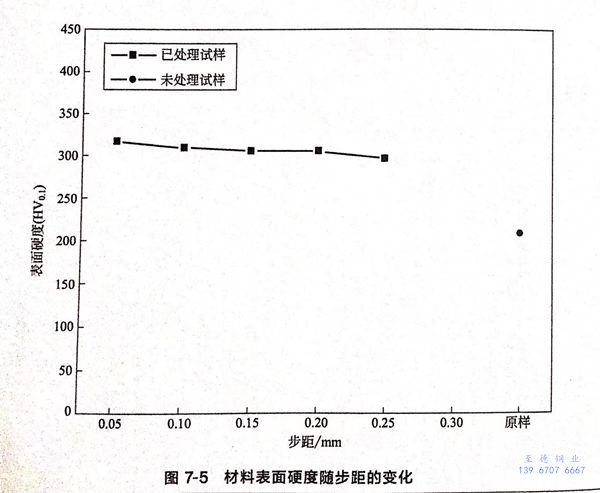

镀层的硬度采用带有金刚石压头的HV-1000型显微硬度计来测定。其方法是用金刚石压头在镀层表面压一个四角棱锥形凹痕,在显微镜下放大400倍观察。实验时,加载载荷为0.1HV(0.9807N),持续时间10s.每个试样测量3次,取平均值。图7-5为硬度测量结果,未处理表面的硬度是210HV;超声波处理后,材料的表面硬度最大可达317HV.从图中可以看出,显微硬度随步距的减小而增大,但影响较小。硬度提高可归因于晶粒细化、加工硬化及晶体组织变化的共同作用。

4. 耐腐蚀性

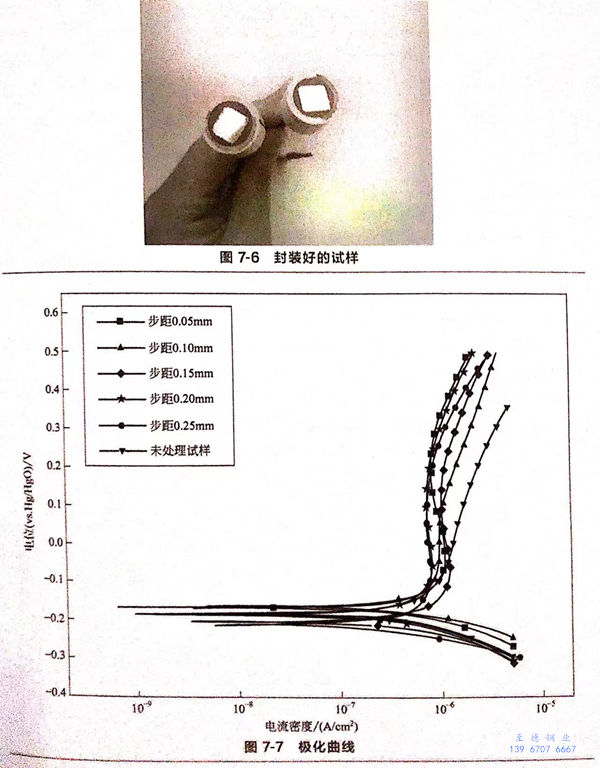

采用电化学技术分析材料处理表面的耐腐蚀性能,测量了动电位极化曲线。实验采用三电极体系:待测试样为工作电极,氧化汞电极为参比电极,箔片电极为辅助电极。工作电极是尺寸为10mmx10mm的试样,将铜线与试样焊接,采用混合的A、B环氧树脂封装试样,只保留超声加工面为工作面。对于未处理试样,采用300、500、800的砂纸打磨。封装完后,所有试样先采用去离子水超声清洗,再采用酒精清洗风干,放干燥皿中备用,试样如图7-6所示。腐蚀介质是CaCl+NaHCO3配制成0.4g/L的CaCO3溶液,Cl-的含量为248mg/kg,pH值7.5~8.5.电化学实验在室温下进行,扫描速度为10mV/s.试样的动电位极化曲线如图7-7所示。

从图7-7中可以看出,经USRP处理的样式,其维钝电流密度减小,腐蚀速度降低。未处理试样的腐蚀电位约为-179mV,加工步距为0.05mm和0.10mm的试样腐蚀电位约为-160mV,加工步距为0.25mm的试样腐蚀电位约为-210mV.从以上实验数据可以看出,处理试样的腐蚀电位和维钝电流密度的变化规律与加工步距之间不成线性关系,因此,并不是粗糙度越小,耐腐蚀性越好。但是,加工步距为0.05mm的试样(粗糙度值最小),腐蚀电位最大、维钝电流密度最小,因此,其耐点蚀性能最好、腐蚀速率最小,与未处理试样比较,工步距为0.25mm的试样,其点蚀电位反而降低,这可能是在超声表面加工过程中,造成钝化膜的不均性引起的,如图7-3(e)所示。

a. 表面粗糙度和硬度

经超声滚压处理后,材料表面形成的新光滑的金属层使表面粗糙度降低。表面粗糙度随着步距的减小而减小,最小为0.037μm,与原样比较,降低了87%.

b. 表面硬度提高

试样经USRP处理后,表面硬度最大可提高51%,但加工步距对表面硬度的影响较小。

c. 耐腐蚀性

超声滚压表面处理使不锈钢在循环水中的腐蚀电流密度降低。当加工步距为0.05mm时,S30408不锈钢的耐腐蚀性最好,步距对耐腐蚀性能影响较小。