Cr-Ni系奥氏体不锈钢以镍为主要奥氏体化元素,镍含量至少要在8%,最高可达30%。为保证钢的不锈性和耐蚀性,铬含量一般不低于17%。其基础牌号为18-8型不锈钢,该钢种的铬、镍含量分别为19%和10%,在氧化性介质中耐蚀性优良,在多种不太强的腐蚀性环境中也表现良好。为了提高其在各种不同使用条件下及较强腐蚀性环境中的耐蚀性能,钢的合金成分在两个方面进行发展和改进:一方面是提高铬、镍含量,铬可以提高到25%以上,镍甚至可达到30%;另一方面是向钢中添加诸如钼、铜、硅、氮、钛和铌等其他合金元素。该钢种的碳含量一般都比较低,目前常用牌号的碳含量多低于8%,并且有越来越多的牌号达到超低碳(≤0.03%)甚至更低的水平(≤0.02%)。

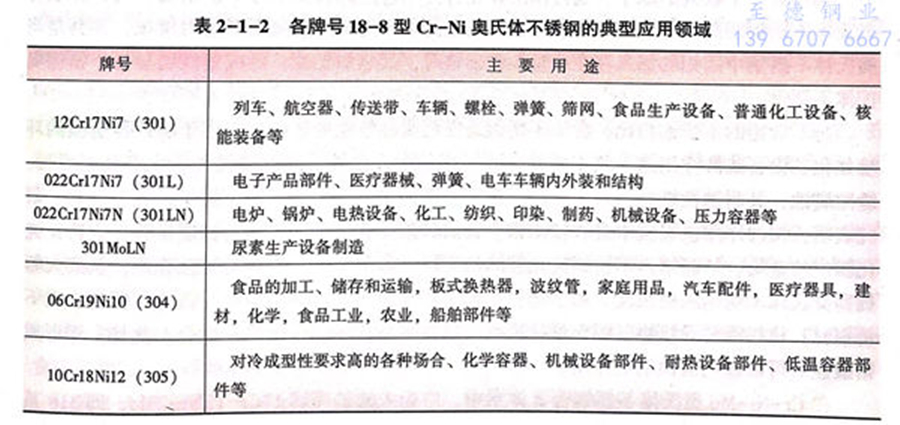

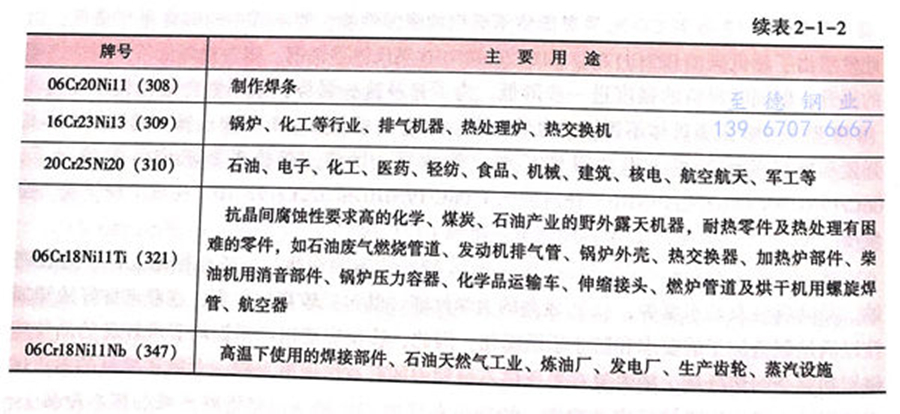

18-8型Cr-Ni奥氏体不锈钢,随着不同性能的差异,演变出12Cr17Ni7、12Cr18Ni9、Y12Cr18Ni9、06Cr19Ni10、06Cr18Ni11Ti、06Cr18Ni11Nb、022Cr17Ni7、022Cr19Ni10、022Cr19Ni10N等牌号,各牌号成分上略有差异,用途也不尽相同(见表2-1-1)。

(1) 12Cr17Ni7钢合金化程度最低。其最大特点是组织具有亚稳性,冷作硬化能力最强,可根据不同强度的要求,通过适当的变形处理,在1/4、1/2、3/4硬化态和固溶状态下使用。但是强度提高的同时,塑韧性明显下降。同时,由于较高的碳含量和较低的铬含量使得其耐蚀性能也较弱。

(2)12Cr18Ni9钢中铬、镍含量均有提高,因此材料为稳定的奥氏体组织。其特点是强度稍低,但耐蚀性稍好。主要在退火状态下使用,具有很高的室温塑性,易于冷成型,在耐蚀、耐热方面是最通用的一种奥氏体不锈钢。

(3)Y12Cr18Ni9钢特点是硫含量较高,因而改进了它的机加工性能,使之成为易切削钢。但由于硫含量的增加导致钢中MnS夹杂含量增加,其成型性和耐蚀性比12Cr18Ni9钢稍差。

(4)06Cr19Ni10钢碳含量小于0.08%,并适当提高了镍和铬含量,因此其耐蚀性能特别是耐晶间腐蚀性能优于12Cr17Ni7、12Cr18Ni9 和Y12Cr18Ni9,力学性能与12Cr18Ni9钢相近。降低碳含量虽提高了抗晶间腐蚀的能力,但在高温下长期运行仍能引起晶间腐蚀。

(5)为完全避免晶间腐蚀的出现,开发了06Cr18Ni11Ti和06Cr18Ni11Nb钢。这两种钢的特点是分别采用稳定化元素钛和铌在适当热处理工艺下与钢中的碳元素优先结合形成稳定的TiC和NbC,从而阻止富铬碳化物在晶界的沉淀,使这两种钢具有良好的抗晶间腐蚀的能力,其力学性能与12Cr18Ni9和06Cr19Ni10相当。

(6)国内在相当长一段时间内曾广泛使用1Cr18Ni9Ti。1Cr18Ni9Ti是苏联军工体系中大量使用的不锈钢材料,包括飞机制造、核潜艇制造等,在历史上发挥过重要的作用。但是,1Cr18Ni9Ti材料本身在设计时有着先天的缺陷。当时在没有炉外精炼技术的特定历史条件下,为解决晶间腐蚀问题,采用了钛稳定化技术。但是由于钢中含钛,很容易生成TiN夹杂,导致此钢在连铸时发生节瘤现象。更致命的是,TiN夹杂严重破坏不锈钢表面质量,对于高表面质量要求的军工产品生产,不得已进行表面修磨等处理。随着冶金技术的发展,工业生产超低碳不锈钢已经实现。为此,国外不锈钢标准中早已把1Cr18Ni9Ti排除在外。我国不锈钢行业通过大量调研及工作,在最新的不锈钢标准中也将此钢列为不推荐选用牌号。

(7)022Cr17Ni7、022Cr19Ni10分别在12Cr17Ni7、06Cr19Ni10牌号基础上,将碳含量降低到0.03%以下,从而确保无晶间腐蚀。

(8)022Cr19Ni10N是在022Cr19Ni10基础上添加0.1%~0.25%N,以提高力学性能和耐蚀性能。

在18-8型Cr-Ni系奥氏体不锈钢体系中,铬、镍当量适当的条件下,奥氏体组织会极其稳定,同时由于相对简单的中间相,在适宜热处理制度下,可以杜绝中间相的析出,从而保证基体组织为纯奥氏体组织。这样的基体材料具有非常优良的塑韧性,并且可以在液氦以下温度继续保持,因而得到了广泛应用。一般来说,19Cr-10Ni的成分基本能保证奥氏体组织的稳定性。当然,由于制造工艺的差异,在此类材料中有时候会有少量铁素体组织存在。18Cr-8Ni的06Cr19Ni10 钢在完全固溶时也以奥氏体组织为主要基体,但是在大变形和未充分固溶条件下,会有少量的马氏体组织存在。进一步降低铬、镍含量,比如17Cr-7Ni的12Cr17Ni7不锈钢,其奥氏体组织稳定性较差,也称为亚稳奥氏体不锈钢。马氏体组织的存在,可以极大地提高不锈钢的强度。人们利用12Cr17Ni7不锈钢的这种特性,制造出高强度的不锈钢部件,广泛应用于铁路车厢、矿山设备等领域。

为了保证18-8型Cr-Ni系奥氏体不锈钢的耐蚀性能,要求其中的碳含量尽量低,由此发展出了超低碳的022Cr17Ni7和022Cr19Ni10奥氏体不锈钢。碳含量降低带来耐蚀性能的提升,但同时材料的强度进一步降低。为了弥补这一弱势,采用氮合金化技术以提高18-8型Cr-Ni系奥氏体不锈钢的力学性能。含氮18-8型Cr-Ni系奥氏体不锈钢因兼具高强度和良好的耐蚀性,迅速得到了用户的认可。目前,在技术要求许可的情况下,06Cr19Ni10N和022Cr19Ni10N 普遍替代了06Cr19Ni10和022Cr19Ni10。在核工程领域,控氮型(N≤0.10%)Cr-Ni系不锈钢更是得到了广泛应用。

核反应堆用不锈钢的共同特点是:(1)较好的耐蚀性能,主要包括耐点蚀、缝隙腐蚀、晶间腐蚀及动水腐蚀;(2)较高的力学性能,既包括较高的强度,也要求良好的塑韧性以满足制造加工的要求和防止辐照脆化。因此,核反应堆用不锈钢均要求较高的晶粒度级别和完全固溶处理。随着氮在奥氏体不锈钢中的有益作用被发现,含氮和控氮的奥氏体不锈钢被广泛应用于核反应堆建造,特别是在堆内构件和一回路管路系统等核心设备上,以弥补奥氏体不锈钢强度偏低的不足。含氮/控氮不锈钢在长期辐照下会脆化,且不同氮含量对应不同的辐照剂量。因此,对于用于堆内构件制造的结构材料,不锈钢中的氮含量不允许超过0.10%。在我国,当前控氮钢种主要用于生产制造核电站堆内构件和一、二、三级设备等的材料,包括锻件、板材、棒材和管材等,在核电站建造中作为关键结构材料之一发挥了重大作用。为满足核反应堆用不锈钢的性能要求,对材料的冶金质量也提出了严格的要求,如对影响耐蚀性的非金属夹杂物等级,对核运行环境下的钴、铜、硼元素含量的限制等。堆内构件主要由不同尺寸的锻件、板材、棒材和管材(包括异型管)的奥氏体不锈钢加工而成,板材和锻件占其中的绝大部分。我国核电堆内构件的主体材料选用的也是与Z3CN18-10与Z2CN19-10相当的022Cr19Ni10N(控氮304型不锈钢),目前在我国二代核电、AP1000和华龙一号上广泛应用。

奥氏体不锈钢是不锈钢中最重要的钢种,该类钢是一种十分优良的材料,有极好的抗腐蚀性和生物相容性,因而在化学工业、沿海、食品、生物医学、石油化工等领域中得到广泛应用。表2-1-2给出了各牌号18-8型Cr-Ni奥氏体不锈钢的典型应用领域。

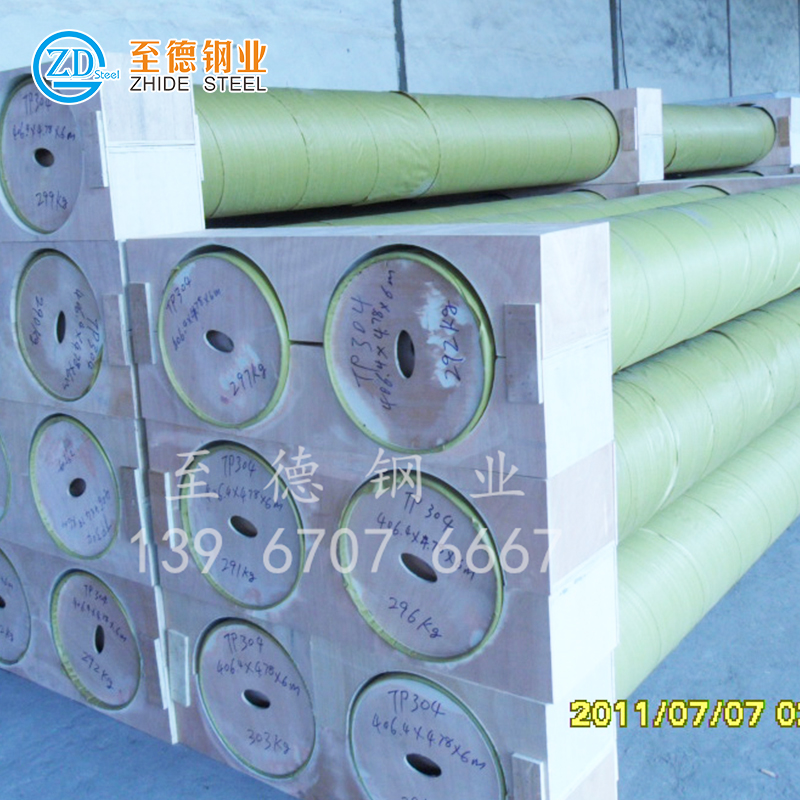

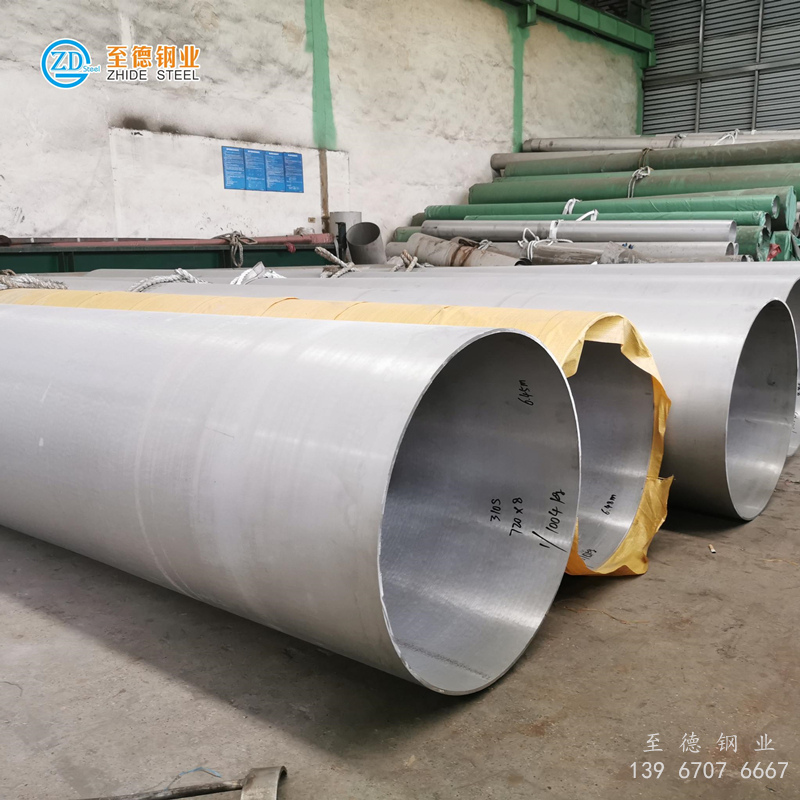

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。