由于铁素体的线膨胀系数较奥氏体的小,其焊接热裂纹和冷裂纹的问题并不突出,而且铁素体不锈钢在加热和冷却过程中不发生任何相变,因此,焊后即使快速冷却也不会产生硬化组织。但铁素体不锈钢不如奥氏体不锈钢的焊接性好,主要是指焊接过程中可能导致焊接接头的塑性、韧性降低即发生脆化的问题。此外,铁素体不锈钢的耐蚀性及高温下长期服役可能出现的脆化也是焊接过程中不可忽视的问题。高纯铁素体不锈钢比普通铁素体不锈钢的焊接性要好得多,其具有优异的耐腐蚀性能和中等的韧度和延性。在焊接这些高纯度钢时要注意避免混入不希望出现的元素,特别是氮和氧,同时要抑制晶粒长大。铁素体不锈钢的焊接还存在晶间腐蚀及焊缝凝固裂纹等焊接缺陷。

普通铁素体不锈钢的焊接通常可采用焊条电弧焊、药芯焊丝电弧焊、熔化极气体保护焊、钨极氩弧焊和埋弧焊。无论采用何种焊接方法,都应以控制热输入为目的,以抑制焊接区的铁素体晶粒过分长大。工艺上可采取多层多道快速焊,强制冷却焊缝的方法,如通氩或冷却水等。该类钢在焊接热循环的作用下,热影响区的晶粒长大严重,碳、氮化物在晶界聚集,焊接接头的塑韧性很低,在拘束度较大时,容易产生焊接裂纹,接头的耐蚀性也严重恶化。为了防止焊接裂纹,改善接头的塑韧性和耐蚀性,在采用同材质熔焊工艺时,可采取预加热、较小的热输入、焊后进行750~800℃的退火热处理等工艺措施。

而超纯高铬铁素体不锈钢的焊接方法有氩弧焊、等离子弧焊和真空电子束焊。采用这些方法的目的主要是净化熔池表面,防止沾污。对于碳、氮、氧等间隙元素含量极低的超纯高铬铁素体不锈钢,高温引起的脆化并不显著,焊接接头具有很好的塑韧性,不需焊前预热和焊后热处理。在同种钢焊接时,目前仍没有标准化的超纯高铬铁素体不锈钢的焊接材料,一般采用与母材同成分的焊丝作为填充材料。由于超纯高铬铁素体不锈钢中的间隙元素含量已经极低,因此关键是在焊接过程中防止焊接接头区的污染,这是保证焊接接头的塑韧性和耐蚀性的关键。在焊接工艺方面应采取增加熔池保护、增加尾气保护、焊缝背面通氩气保护、减少焊接热输入和其他快冷措施。

焊接铁素体不锈钢可以选用很多种类的填充金属,主要有三类:同质铁素体型、奥氏体型和镍基合金。最常用的是成分匹配或成分近似匹配的填充金属,这样可以最适合于母材。在某些场合得不到匹配的填充金属,特别是对含有很高合金元素的第三代铁素体不锈钢,采用的方法是把母材的薄板切成窄条用作GTAW(钨极氩弧焊)的填充金属,也可以用奥氏体不锈钢填充金属形成奥氏体+铁素体双相组织。相对于铁素体不锈钢熔敷金属,这种双相组织具有更优良的韧度和延性。奥氏体不锈钢填充金属经常被用于第一代和第二代铁素体不锈钢母材。镍基合金也可用于焊接铁素体不锈钢,一般形成全奥氏体熔敷金属。这种填充金属常用于高铬级别的钢,这样既可匹配母材的高耐腐蚀性能,又能提供良好的焊缝金属力学性能。

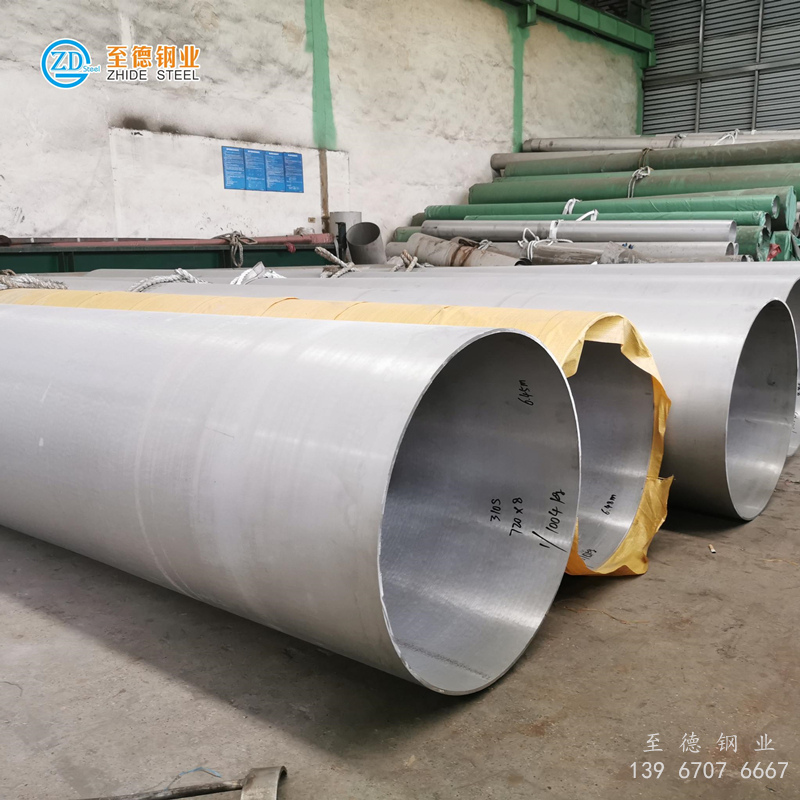

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。