GB/T 1220-2007中列入了两个低碳含镍的Cr17Ni2型钢:14Cr17Ni2 和17Cr16Ni2。

14Cr17Ni2钢是在Cr17钢的基础上加入了2%Ni。由于镍能使γ区扩大,使Cr17钢的纯铁素体组织过渡到在高温时为α+y的两相状态,使钢能够淬火成马氏体而部分地接受强化。因此,14Cr17Ni2钢既具有相当于Cr13型不锈钢(12Cr13、20Cr13)的力学性能,又保持了Cr17型不锈钢的耐腐蚀性能,特别是在海水中与铜合金(青铜)接触时具有很高的电化学稳定性。所以,14Cr17Ni2钢被广泛应用于化工机械、造船工业及航空工业等方面。

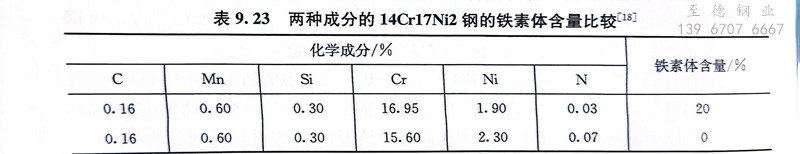

由于14Cr17Ni2钢中的碳、铬、镍三个主要元素含量的上、下限较宽,并且含有锰、硅等元素,一般炼钢方法不可避免的氮也存在于钢中,这样钢中既有稳定奥氏体的元素碳、镍、锰、氮,又有形成铁素体的元素铬、硅,就使钢的组织变得复杂,但在大多数情况下都具有两相组织(图9.22)。由图9.22可知,14Cr17Ni2钢自高温快冷以后的组织是奥氏体、马氏体和铁素体。14Cr17Ni2钢化学成分的不大变化(在规定的范围内),即可引起铁素体含量的很大差别。如表9.23所示的两种成分的14Cr17Ni2钢,前者含有20%的铁素体,后者由于成分中少了1.35%Cr,多了0.4%Ni和0.04%N,组织中没有了铁素体。可见14Cr17Ni2钢的碳、锰、镍偏上限,铬和硅偏下限时,铁素体含量减少,反之则增多。氮虽然不是规定的元素,但微量的氮却起着很大的作用(图9.19)。

与12Cr13钢一样,14Cr17Ni2钢中出现大量的铁素体时,使力学性能降低,主要表现在冲击韧度方面(表9.24),对强度的影响较小。14Cr17Ni2钢的冲击韧度还与铁素体的分布有关,铁素体呈断续网状分布的ak值最低,而呈明显带状分布的ak值比前者可高出3倍左右。14Cr17Ni2钢存在的大量铁素体还会使热塑性降低,锻造时形成裂纹的倾向增大。根据生产实践经验,将14Cr17Ni2钢的成分控制在下列范围内:C含量为0.13%~0.17%,Si含量不大于0.37%,Mn含量不大于0.6%,Cr含量为16.5%~17.5%,Ni含量为2.2%~2.5%,可使8铁素体含量为10%~15%,保证一般力学性能的要求。也有人主张将钢中的三个主要元素调整在下列范围内:C含量为0.15%~0.25%,Cr含量为16%~16.8%,Ni含量为2%~2.5%,这样可使δ铁素体含量限制在3%~5%,保证要求的力学性能,但会带来下述两个问题:一是增加碳和降低铬以后会损及钢的耐腐蚀性能;二是由于碳及镍的提高导致钢中残余奥氏体含量增多。

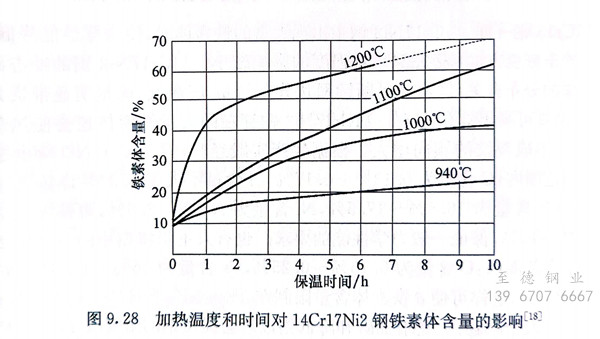

14Cr17Ni2钢的锻造加热规范是:始锻温度1150℃,终锻温度800~900℃。锻造加热温度不能过高,在高温下停留的时间也不要过久,以免析出大量的铁素体,影响热处理以后的力学性能。图9.28为14Cr17Ni2钢(成分:0.18%C、0.41%Si、16.10%Cr、1.90%Ni、0.70%Mn)于不同温度和时间加热后的铁素体数量的变化。可以看出,加热温度较之加热时间更能影响钢中的铁素体含量,而且在加热至1000℃以上才显著增多,因此过热易发生于锻造加热不当时。淬火加热温度过高及保温时间过久也会使铁素体含量增多,但不及锻造过热显著。

锻造时还应注意要有足够的锻造比,合理地分配每次加热的变形量,以使铁素体晶粒破碎,获得有利于韧性的分布状态,以及防止因变形不均匀而在两相的界面上产生裂纹。

14Cr17Ni2钢的软化处理与Cr13型不锈钢一样,也是采用高温回火或完全退火。前者是加热至650℃左右保温后于空气中冷却;后者是加热至850~880℃保温后炉冷至750℃后空冷。需要特别指出的是,14Cr17Ni2钢是不锈钢中对白点很敏感的钢,用以生产大型锻件,锻后应进行去白点退火,否则锻件有产生白点的可能。

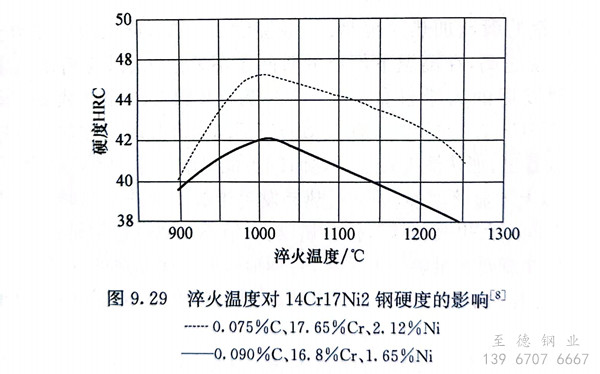

14Cr17Ni2钢的淬火温度以950~980℃比较适宜,温度超过1000℃时由于组织中铁素体增加及出现残余奥氏体,使淬火后的硬度降低(图9.29)。淬火加热温度过高,一方面使奥氏体中溶解大量的碳及合金元素,稳定性增高;另一方面,当高温时析出8铁素体以后,使奥氏体中的合金元素,特别是起稳定奥氏体作用的合金元素相对地增多,使马氏体转变点降低,残余奥氏体含量增多。由图9.29可以看出,稍许成分的差异也会使淬火后的硬度相差甚大。14Cr17Ni2钢的组织中出现大量残余奥氏体时,会出现晶间腐蚀。在正常淬火情况下,14Cr17Ni2钢没有晶间腐蚀倾向。

14Cr17Ni2钢的淬火一般采用油冷,淬火后的组织为马氏体、铁素体及少量的残余奥氏体。

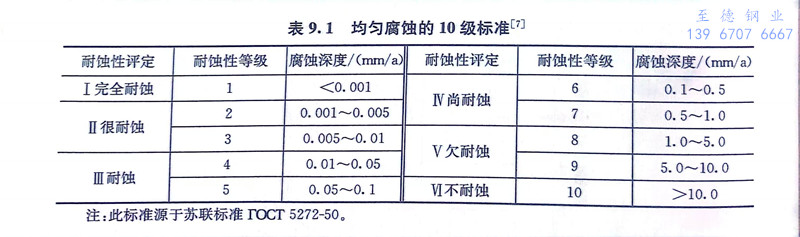

14Cr17Ni2钢通常采用在275~350℃与550℃以上回火。275~350℃低温回火后的基体组织为回火马氏体,具有高的硬度(350~402HB)与耐腐蚀性能,适用于要求高硬度及耐腐蚀的零件。550~700℃高温回火后的基体组织为回火索氏体,强度与韧性配合较好,耐蚀性也高。这两种状态的显微组织虽然不同,但都具有较高的耐腐蚀性能,没有明显的差别,在浓度为50%的冷态或沸腾的5%硝酸中,均具有10级标准中的第3级(表9.1)。高温回火工艺主要用于要求强度和韧性配合较好和耐腐蚀的结构零件。

与Cr13型不锈钢一样,14Cr17Ni2钢一般不采用350~550℃回火,在这一温度区间回火的14Cr17Ni2钢的耐蚀性能与冲击韧性均低,这与它具有回火脆性和“475℃脆性”有关。14Cr17Ni2钢在550℃左右回火后,油冷后的冲击值比空冷后约高出一倍。14Cr17Ni2钢在450℃重复加热时,随加热时间的延长,冲击值显著降低,与冷却条件无关,这表明该钢还具有高铬钢固有的475℃脆性。

当淬火的14Cr17Ni2钢中存在残余奥氏体时,在高温回火过程中它们不可能完全等温分解,而是析出一部分碳化物后残余奥氏体的稳定性降低,于回火过程中转变为马氏体,结果使调质后钢的强度升高,而塑性与韧性降低。在这种情况下,可在原来的回火温度再进行一次回火,使新生成的马氏体分解为回火索氏体,从而使强度降低,而塑性与韧性提高。

14Cr17Ni2钢热处理后具有较高的强度和硬度,对氧化酸类及有机盐类的水溶液有良好的耐蚀性,一般用于既要求高力学性能的可淬硬性,又要求较高的耐硝酸及有机酸腐蚀的零件、容器和设备,如轴类、活塞杆、泵、阀等的部件,以及弹簧和紧固件等。

17Cr16Ni2是新列入 GB/T 1220-2007中的钢号。与14Cr17Ni2钢相比,17Cr16Ni2钢适当增加了碳含量,略减少铬含量,从而明显改善了钢的加工性能。该钢适于制作要求较高强度、韧性和良好耐蚀性的零部件,以及在潮湿介质中承受应力的部件。

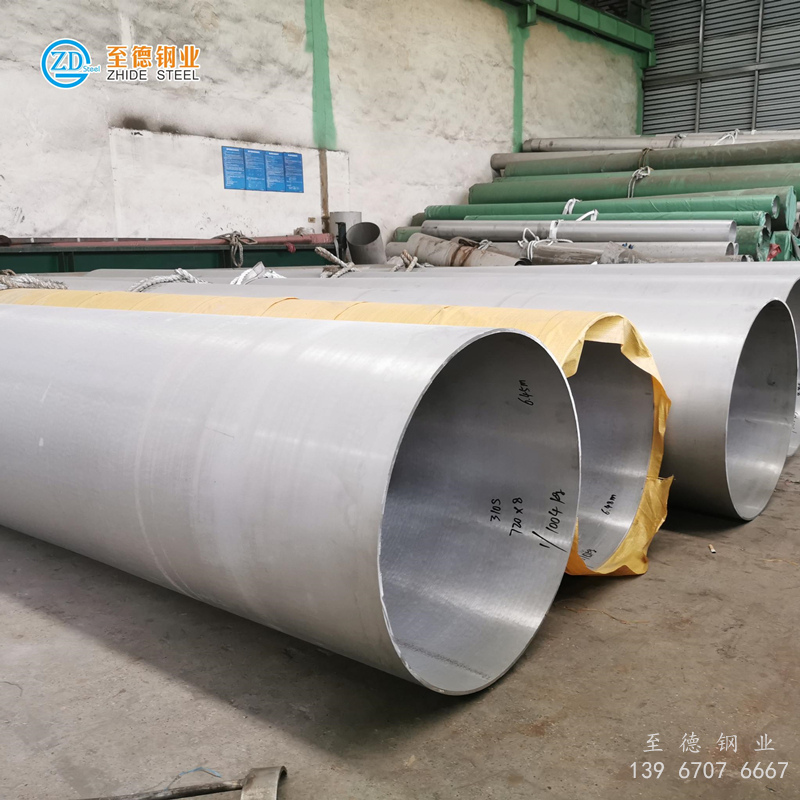

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。