某公司化肥厂合成车间变换配管为大口径厚壁耐高压不锈钢管,其材质为SUS321TP(相当我国标准牌号06Cr18Ni11Ti),规格为φ426mm×32mm,需要管与管对接焊,采用药芯焊丝(手工半自动焊)CO2焊,获得了良好的焊接质量和较好的经济效果。

一、焊接工艺评定

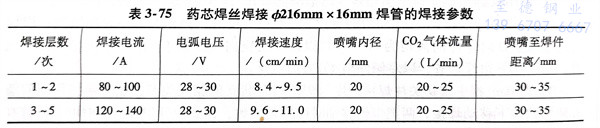

选用规格为ф216mm×16mm的SUS321TP 不锈钢焊管作为焊接工艺评定材料,管子对接焊时进行水平转动;焊丝牌号为BY-308L,直径为1.2mm,E形药芯焊丝;CO2气体预热后作为保护气体。焊接设备为YM-500-KRIVTA型半自动熔化极CO2焊机。采用直流反极性电源进行施焊。

焊接工艺评定过程为:

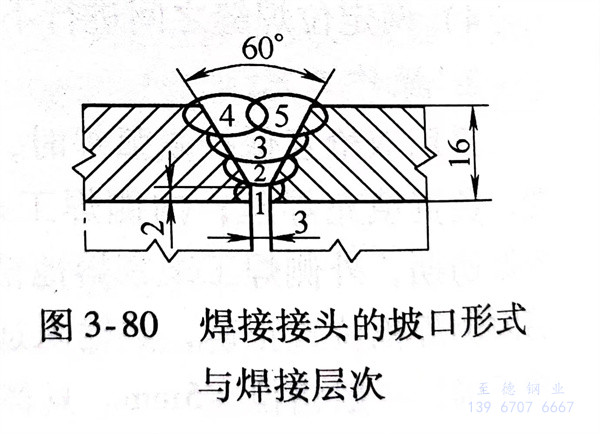

1. 焊接接头的坡口形式与焊接层次如图3-80所示。

2. 尽量选用小的热输入,层间温度控制在60℃以下,焊接参数见表3-75。

3. 采用摆动的操作技术,摆动幅度以最后使焊缝宽度不超过15mm为限。

对焊接工艺评定焊接试板进行检查,焊缝表面颜色呈金黄色,成形良好。焊缝内部质量经射线检测达到JB4730-1994II级以上评级标准。对焊接接头试样进行力学性能考核:抗拉强度为570~580MPa,均断于母材金属;侧弯试样弯曲到90°,无任何缺隙和裂纹。对焊缝和熔合区金相组织进行观察为奥氏体+铁素体组织。焊接接头晶间腐蚀按《不锈钢硫酸-硫酸铜腐蚀试验方法》评定合格。

焊接接头经各项性能指标考核均符合要求,该焊接工艺评定合格可用于生产。

二、生产应用

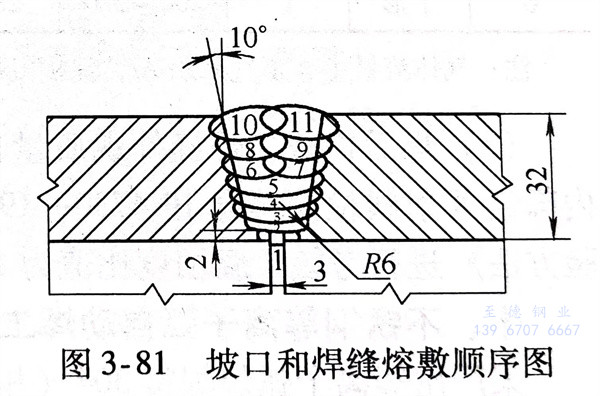

生产中不锈钢高压管规格有φ426mm×32mm,壁厚虽厚,但未超过焊接工艺允许厚度范围。将焊接坡口形式进行适当调整(见图3-81),采用多层多道焊,其他操作技术和焊接参数与焊接工艺评定一样。焊接ф426mm×32mm管时,对接焊缝共焊11道;焊接φ216mm×16mm、管时,对接焊缝共焊5道。焊接工艺性良好,飞溅很小。焊缝内部质量经射线探伤154张底片,按JB4730-1994II级标准评定一次合格率为98.1%。

药芯焊丝CO2焊焊接不锈钢管获得了优良的焊接接头质量,良好的工艺性;同时有较好的经济性,生产效率为焊条电弧焊的5~8倍。