1. 管坯预旋转装置

大型的不锈钢管穿孔机组,管坯直径大如ф350mm、φ380mm、φ450mm、φ500mm,管坯重量大,为方便管坯咬入,防止前卡事故,在前台设置了管坯预旋转装置,大管坯在推钢机推入轧辊前在预旋转的驱动下旋转起来,这样很大程度改善了咬入条件,减少了事故,提高了轧辊寿命。国内攀成钢ф340mm机组、湖北新冶钢φ460mm机组、天淮φ508mm机组均采用了管坯预旋转,使用效果良好。见图6-37所示。

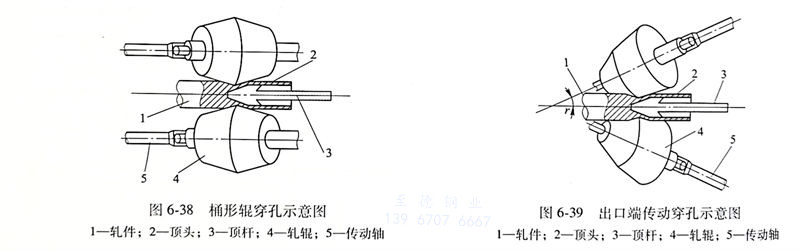

2. 关于主电机、传动轴摆放的位置

桶形辊穿孔机均是电机、传动轴摆放在前台,如宝钢改造前的φ140mm穿孔机、天津钢管的φ250mm穿孔机以及为自动轧管配套的桶形辊穿孔机等。锥形辊穿孔机由于采用了大辗轧角(10°~15°,多数采用15°),因此,绝大多数锥形辊穿孔机是将电机、传动轴放在后台。衡阳钢管的φ89mm机组,为有利于穿孔机实现顶杆循环和设备维护,将锥形辊穿孔机电机、传动轴放在了前台(辗轧角为10°)。鞍钢ф159mm机组建设时,将桶形辊改为锥形辊,辗轧角为3.3°,电机、传动轴放仍放在前台。将电机、传动轴摆放于前台,有利于操作环境的优化,有利于设备的维护。近年来国内的一些小型穿孔机的改造,均采用了小锥角的锥形穿孔机,电机、传动轴放仍放在前台。

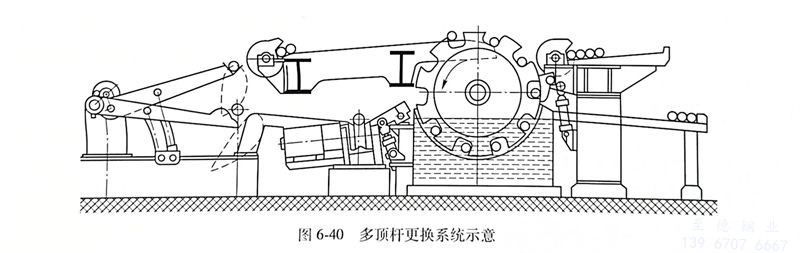

3. 顶杆的运行方式

我国早期穿孔机顶杆运行方式均采用单支运行,宝钢引进的φ140mm机组采用多支顶杆(8~11支)线外循环,顶杆冷却更换机构见图6-40。衡阳钢管的89mm机组顶杆也是8~11支,这种运行方式多用于高节奏的全浮动式、半浮动式机组,轧制节奏可以满足3.5~49/min。这种运行方式占地面积大,配备的顶杆多(投入大),更换规格时费时费力。但这种顶杆运行方式使顶头、顶杆冷却效果好,可满足高节奏的轧管机组。随着限动轧机占有主导地位后,单支顶杆运行成为主流,并在顶头、顶杆内外冷却方面开发了很多新技术。

4. 顶杆预选转

天津不锈钢管厂φ250mm连轧管机组、成都无缝ф180mm精密轧管机组,都采用顶杆预选转机构。顶杆预选转有利于穿孔时管坯咬入,有利于减少穿孔前卡,尤其是针对大管坯穿孔,天津不锈钢管厂Φ460mm PQF机组也采用顶杆预选转,但是由于顶杆预选转机构维护成本较高,没能在国内较大范围推广。

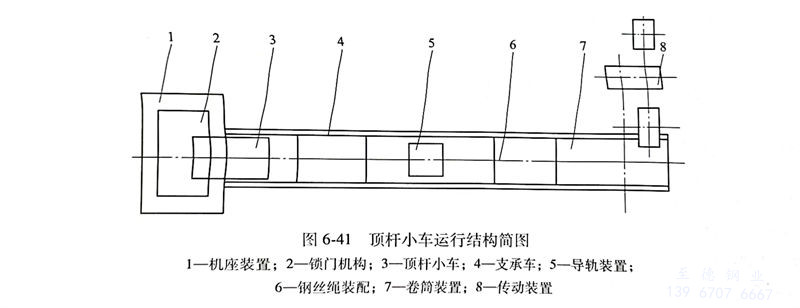

5. 顶杆小车驱动方式

顶杆止推小车的运行多采用钢丝绳卷筒拖动,靠液压缸张紧钢丝绳保证小车运行的定位,这种方式投资少,维护简单,但不能满足高节奏的需要,见图6-41。天津不锈钢管厂φ168mmPQF机组,穿孔机采用了带有齿条驱动的顶杆止推小车,这种小车的运行,启、停速度快、定位精度高,最高节奏可以保证24秒/根。

6. 顶头的连接方式及顶头冷却

顶头与顶杆的连接方式:

a. 一种是螺纹连接,顶头冷却采用内外水冷,单个顶头连续使用;

b. 另一种是销子连接,多支顶杆成组循环使用,顶头、顶杆线外冷却,多用于顶杆快速更换的高节奏机组;

c. 还有一种是顶头顶杆不固定连接,采用顶头快速更换方式如天津钢管的φ168mm机组,引进了三顶头快速更换循环使用的顶头冷却及更换装置,满足了工艺的要求。但该顶头更换装置对顶杆的定位,顶头的定位要求精度较高。

7. 后台的定心装置

穿孔机后台定心的稳定性直接影响毛管的壁厚精度。早期的穿孔后台定心辊,采用的是四辊定心,气动压紧,对其顶杆对中性、稳定性都较差。20世纪80年代后,随着电控技术和液压技术的发展,新建机组和改造机组普遍的做法是:

a. 采用液压系统实施对顶杆的压紧;

b. 采用三辊定心装置(对中性高);

c. 增加定心装置的架数,一般机组采用5~7架;

d. 缩短第一架定心装置与机架中心线的距离。

天津不锈钢管厂ф250mm穿孔机的第一架定心装置安装在机架内,采用四辊装置,因强度不够,经常损坏,维护也不方便。后续建设的机组不再沿用此结构,改成了机架外的三辊定心装置。设计上将第一架三辊定心向机架方向平移,缩短轧机中心到第一架三辊定心装置的距离,起到了减少顶杆抖动,保证壁厚精度的作用。