不锈钢的均匀腐蚀(连续腐蚀)是在得不到钝化环境中(即全面活性的环境中)引起的腐蚀。如常见的在盐酸、硫酸、磷酸以及有机酸等这些氧化力较弱的酸(非氧化性酸)的环境中所发生的腐蚀。

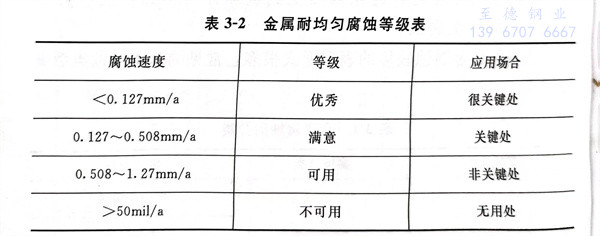

在表3-2中,列出了金属耐均匀腐蚀等级及应用场合。

1. 不锈钢对硫酸的耐腐蚀性

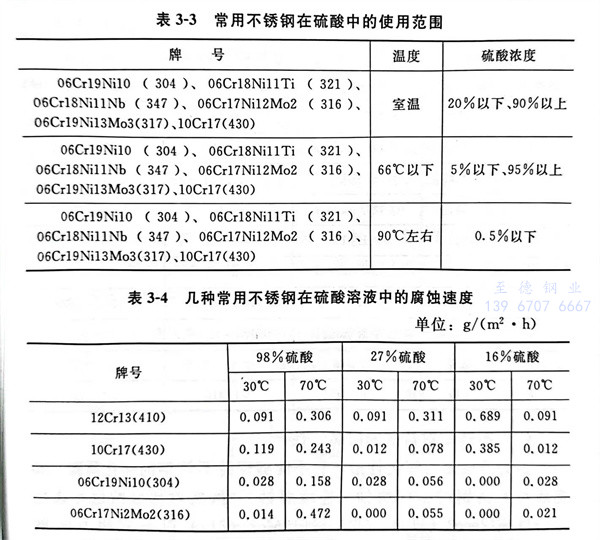

不锈钢不能完全防止硫酸的腐蚀。当不锈钢使用在硫酸的环境中时,推荐的使用范围见表3-3。

稀硫酸、中等浓度硫酸是还原性酸,06Cr17Ni12Mo2(316)、022Cr17Ni12Mo2(316)、06Cr17Ni12Mo2Ti(316Ti)不锈钢对其有一定耐腐蚀性。高Mo奥氏体不锈钢和高Mo双相不锈钢耐硫酸腐蚀性能更佳,如非标不锈钢022Cr17Ni17Si6和022Cr18Ni20Si6MoCu。

常用不锈钢在硫酸中的腐蚀速度,见表3-4。

2. 不锈钢对硝酸的耐腐蚀性

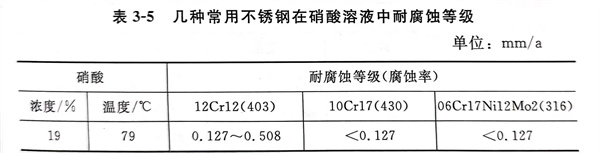

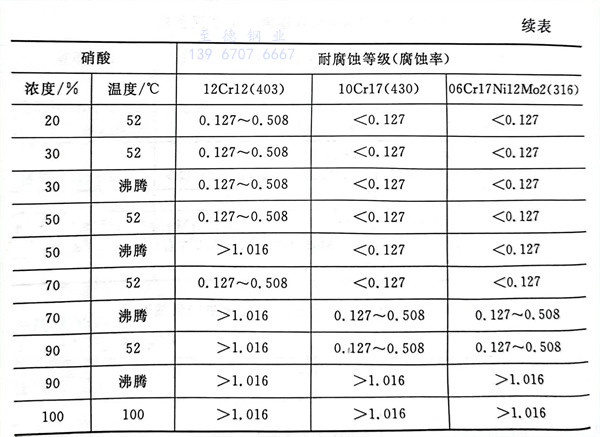

不锈钢是耐硝酸腐蚀的良好材料。在制造硝酸设备中,几乎全部使用了奥氏体不锈钢。不但如此,为了强化不锈钢的钝化薄膜,在生产中常常采用酸洗来钝化处理不锈钢。酸洗钝化处理就是将不锈钢浸渍在一定浓度一定温度的硝酸溶液中进行的。有关不锈钢在硝酸溶液中的耐腐蚀等级,见表3-5。

表3-5 几种常用不锈钢在硝酸溶液中耐腐蚀等级

3. 不锈钢对盐酸的耐腐蚀性

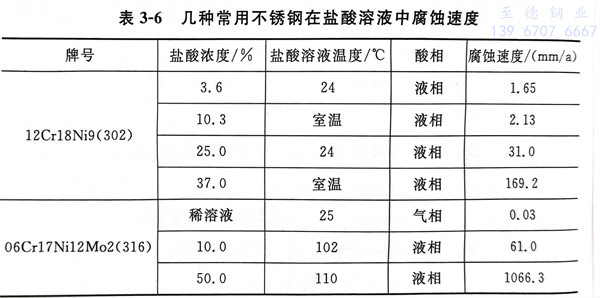

因为盐酸是弱氧化性酸,它不能够保持不锈钢的钝化薄膜,即造成对不锈钢的整体腐蚀(连续腐蚀)。虽然对稀硫酸也有选用06Cr17Ni12Mo2 (316)、06Cr19Ni13Mo3(317)以及双相不锈钢022Cr23Ni5Mo3(2205),但是对盐酸而言,多数是使用哈斯特洛依(Hastelloy)合金。有关不锈钢在盐酸溶液中的腐蚀速度,见表3-6。

表3-6 几种常用不锈钢在盐酸溶液中腐蚀速度

4. 不锈钢对磷酸的耐腐蚀性

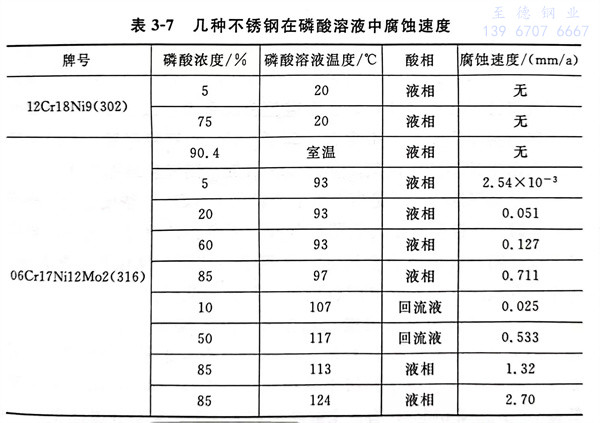

不锈钢不但不能完全防止磷酸的腐蚀,还会因磷酸中所含的杂质,导致不锈钢耐腐蚀性能的变化。磷酸中加剧腐蚀的不纯物有氟化物,氟硅化物以及氯化物。化学工业使用的大不锈钢罐多数是用于储存和运输(作为化肥原料)磷酸的。因为磷酸中所含杂质的不同,所以引起腐蚀的事故类型很多。因此,在运输磷酸过程中使用的不锈钢钢种选用上,应从06Cr19Ni10(304)开始,逐步选用更高级别的耐腐蚀钢种,直到变换成用高度耐腐蚀的06Cr17Ni12Mo2(316)钢或双相不锈钢 022Cr23Ni5Mo3(2205)等。有关不锈钢在磷酸溶液中的腐蚀速度,见表3-7。

表3-7 几种不锈钢在磷酸溶液中腐蚀速度

5. 对碱的耐腐蚀性

最具有代表性的碱是氢氧化钠。不锈钢对氢氧化钠的耐腐蚀性尚可。

不锈钢的钝化薄膜是由铬(Cr)形成的,但在氢氧化钠溶液中,不锈钢表面钝化以后,电位提高,CrO2-4有选择性地溶解,就耐碱性而言,铬(Cr)不是令人满意的元素。在氢氧化钠溶液中、铁素体型(Cr型)不锈钢还不如普通钢的耐腐蚀性强。奥氏体型不锈钢含镍(Ni)量多时,相应地可以提高对碱的耐腐蚀性。预防氢氧化钠溶液的腐蚀,镍(Ni)是重要的元素。

高纯高铬铁素体不锈钢,如022Cr27Mo、008Cr30Mo2,具有优异的耐NaOH腐蚀性能,含Cr大于26%的高铬铁素体不锈钢耐NaOH腐蚀性能,甚至优于纯镍。

6. 海水腐蚀

海水的盐分浓度依海域的不同多少有些变化,远洋中盐分为3.2%~3.6%,当盐分在3.43%时,其冰点为-1.9℃,其密度在17.5℃时为1.062g/cm3,电阻为19~20Ω,海水氧浓度通常为(5~10)x10-6,pH值为8.1~8.3。

不锈钢在海水中的均匀腐蚀量(整体腐蚀量)与钢种没有太大关系,但是容易发生间隙腐蚀或孔腐蚀。对于这种局部腐蚀依钢种不同其腐蚀程度也各异,要注意避免造成重大事故。发生缝隙腐蚀或孔腐蚀的原因是海水中含有氯离子(Cl-)和溶存氧。在间隙部位,海水中的氯离子浓度高而且pH值低,则发生缝隙腐蚀。

发生点腐蚀的原因是当海水中的氯离子(Cl-)浓度达到某种程度以上时,在钝化薄膜的缺陷部分和构成薄膜的氧进行置换而被化学性地吸附,进而成为金属的氯络离子而溶解。从阳极溶解开始,由于溶存氧的存在而促进阴极反应,孔腐蚀就会急剧地进展。在港湾停船时,震荡的海水飞溅在船体上,由于浸泡和干燥反复进行,则会因为海水中的氯离子(Cl-)浓度提高而发生剧烈的孔腐蚀。近年来,有的船体包覆了超级不锈钢(如超低碳20Cr-18Ni-6Mo和超低碳22Cr-25Ni-6Mo),有的采取涂覆和牺牲阳极防腐处理技术。

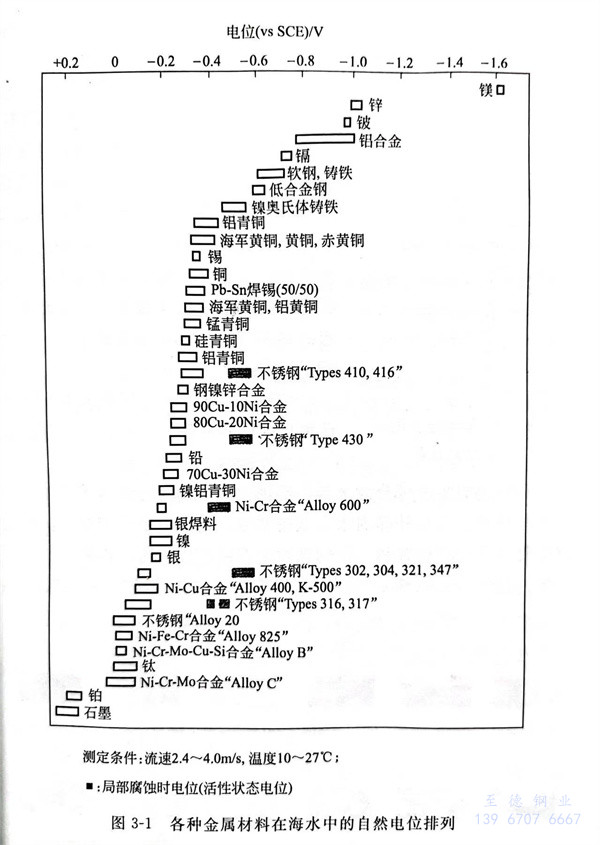

就腐蚀而言,海水和淡水比较起来,海水的电池作用显著地增大。在海水中,自然电位排列如图3-1所示。在海水中使用金属时的注意事项如下:

①. 在结构上尽可能地使用一种金属;

②. 如果使用一种金属不可以时,在主要零部件上,要选取在电位上“贵”的金属材料;

③. 预计普通金属方面的腐蚀量,在设计时,预先考虑其腐蚀余量;

④. 在易被腐蚀的普通金属表面上进行涂装或包覆。