铁路车辆先前是用钢材制造再经涂装而成。从1960年开始,东急高速铁路车辆引进了巴陶公司技术,开始研制不锈钢材车辆。随后车辆制造厂又开始研制铝材车辆。从此,钢材、不锈钢常常和铝材在铁路车辆方面驾驶竞争。

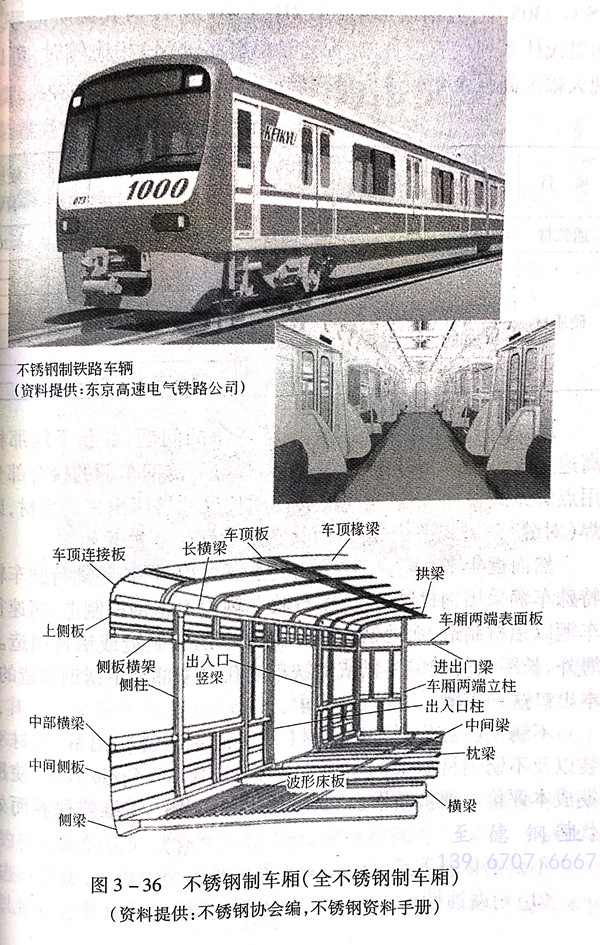

过去,钢材制造的车辆组装后,经热矫正和整体涂装而制成产品。涂装时,颜色区分工作简单可行。但车辆重量和涂装维修费用是一个问题;铝材车辆的轻量化是其优点,可以使用铝材原色或经涂装两种方式制作;不锈钢材车辆在与铝材车辆进行竞争的过程中,为减轻车体重量,采用硬质材料(灵活地利用了不锈钢的加工硬化特性),确立了薄板化车体制造技术,使车体重量接近于铝材车辆重量。于是,日本铁路公司的近郊列车,全部更换为不锈钢车辆。不锈钢制造的铁路车辆外观和车体结构如下图。所谓硬质材料是指使用301或301L不锈钢通过调质轧制而提高强度的材料,这是巧妙地利用了奥氏体系列不锈钢容易引起加工硬化的特性。

地铁用车辆也存在与铝制车辆进行竞争的问题,如新干线那样的高速列车车厢,其密封性很重要的,与不锈钢车辆的接合部分采用点焊方式相比,铝制车辆能够使用长尺寸挤压出来的型材,以滚焊方式进行焊接,因其密封性优越而被采用。然后近年来,实行了按车辆类别区分用材,长距离行驶车辆或特殊车辆采用钢材制造,近郊行驶车辆为不锈钢材制造,高速行驶车辆以铝材制造,而地铁行驶车辆为不锈钢制造或铝材制造。在海外长距离行驶的车辆或地铁车辆几乎全部都是不锈钢制造。日本出口这种车辆,供应海外需求。不锈钢协会分别对用钢材、铝材以及不锈钢材制造的车辆进行了LCC使用周期成本进行评价。评价结果表明:不锈钢车辆因不需维修保养而处于优势。