在不锈钢和高合金耐热钢中,马氏体不锈钢是可以利用热处理制度调整性能的,因此,为了保证使用性能的要求,特别是耐热用马氏体不锈钢,焊缝成分应尽量接近母材的成分。为了防止冷裂纹,也可采用奥氏体焊接材料,这时的焊缝强度必然低于母材。

焊缝成分同母材成分相近时,焊缝和热影响区将会同时硬化变脆,同时在热影响区中出现回火软化区。为了防止冷裂,厚度3mm以上的构件往往要进行预热,焊后也往往需要进行热处理,以提高接头性能,由于焊缝金属与母材的热膨胀系数基本一致,经热处理后有可能完全消除焊接应力。

当工件不允许进行预热或热处理时,可选择奥氏体组织焊缝,由于焊缝具有较高的塑性和韧性,能松弛焊接应力,并且能较多地固溶氢,因而可降低接头的冷裂倾向,但这种材质不均匀的接头,由于热膨胀系数不同,在循环温度的工作环境下,在熔合区可能产生剪应力,而导致接头破坏。

对于简单的Cr13型马氏体不锈钢,不采用奥氏体组织的焊缝时,焊缝成分的调整余地不多,一般都和母材基体相同,但必须限制有害杂质硫、磷及硅等,硅在Cr13型马氏体不锈钢焊缝中可促使形成粗大的马氏体。降低含碳量,有利于减小淬硬性,焊缝中存在少量钛、氮或铝等元素,也可细化晶粒并降低淬硬性。

对于多组元合金化的Cr12基马氏体热强钢,主要用途是耐热,通常不用奥氏体焊接材料,焊缝成分希望接近母材。在调整成分时,必须保证焊缝不致出现一次铁素体相,因它对性能十分有害,由于Cr12基马氏体热强钢的主要成分多为铁素体元素(如钼、铌、钨、钒等),为保证全部组织为均一的马氏体,必须用奥氏体元素加以平衡,也就是要有适当的碳、镍、锰、氮等元素、

马氏体不锈钢可采用所有的熔焊方法进行焊接,由于这种钢具有相当高的冷裂倾向,因此必须严格保持低名,至低领,在选择焊接材料时,必须要注意这一点,电焊条一般选用低氢型药皮。

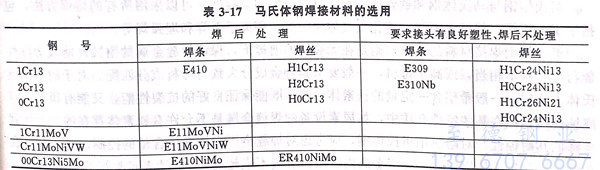

马氏体不锈钢焊材列人国标的不多,具体焊接材料选择可参考表3-17。随着冶炼技术的提高,一些新的低碳甚至起人国标的不多,具不用,在选择焊接材料时,要充分考虑成分的相近性,一般新的钢种的产生,其悍接材料也随之产生。