浙江至德钢业有限公司技术人员根据多年的不锈钢管焊接生产检验,总结出在对不锈钢管道焊接时,应遵守下列要求:

①. 不锈钢管与管件组对好后,先施定位焊,一般分上下左右四处定位焊,但最少不应少于三处。定位焊用的焊条和焊工的技术水平应与正式焊接相同。定位焊长度一般为10~15mm,高度为2~4mm,且不应超过管壁厚度的2/3。定位焊时,如发现焊肉有裂纹等 缺陷,应及时处理。

②. 不锈钢管与管件组对、定位焊好并经检查调直再焊接,焊接时应垫牢、固定,不得将管子悬空处于外力作用下施焊。焊接时应尽量采用转动方法,减少仰焊,以保证焊接质量,提高焊接速度。

③. 焊接时应采取合理的施焊方法和焊接顺序,施焊过程中应保证起弧和收弧的质量, 收弧时将弧坑填满,多层焊的层间接头应错开,最后一层应把焊缝全部填满,并保证自焊 缝过渡到母材应平缓。

④. 每道焊缝均应焊透,且不得有裂纹、夹渣、砂眼等缺陷,焊缝表面成形良好。

⑤. 对不锈钢管内清洁要求高且焊接后不易清理的管道,其焊缝底层应采用氩弧焊施焊。

⑥. 不锈钢管道的焊缝位置应遵守下列规定。

a. 不宜在管道焊缝及其边缘上开孔。

b. 管子上对接焊缝距弯管起弯点不应小于管子外径,且不得小于100mm。

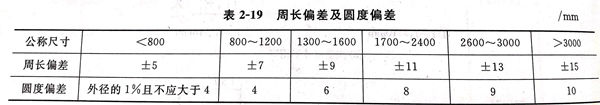

c. 钢板卷管对接时,钢板卷管上的纵向焊缝应错开一定距离,一般应为管子外径的1/4~1/2,但不得小于100mm;卷管的纵向焊缝应置于检修的位置,且不易在底部;有加固环的卷管,加固环的对接焊缝应与管子纵向焊缝错开,其间距不应小于100mm;加固环距管子的环焊缝不应小于50mm。卷管的周长偏差及圆度偏差应符合表 2-19 规定。

d. 直管段上两对接焊口中心面间的距离,当公称尺寸大于或等于150mm时,不应小于150mm;当公称尺寸小于150mm时,不应小于管子外径。

e. 管道上的焊缝不得设在支架或吊架上,也不得设在穿墙或楼板等处的套管内;环焊缝距支、吊架的净距不应小于50mm;需热处理的焊缝距支、吊架不得小于焊缝宽度的5倍,且不得小于管道焊接。

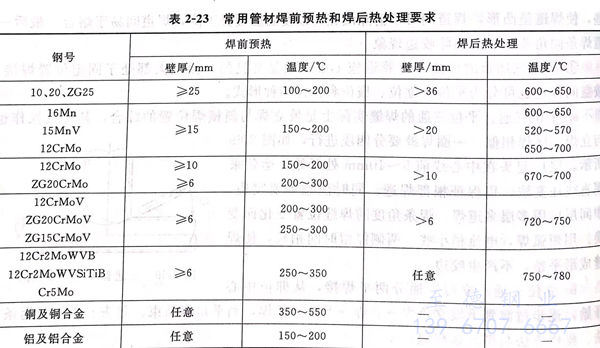

为降低或消除焊接接头的残余应力,防止产生冷裂纹,改善焊缝和热影响区的组织和性能,应根据材料的淬硬性、焊件厚度及使用条件等考虑焊前预热和焊后热处理。管道焊接时预热和热处理温度可参照表 2-23 。

焊接过程中的层间温度不应低于其预热温度。异种金属焊接时,预热温度应按可焊性较差一侧的材料确定。预热时应使焊口两侧及内外壁的温度均匀,防止局部过热并采取适当保温措施,减少热量损失。预热的加热范围以焊口中心为基准,每侧不少于壁厚的3倍;有淬硬倾向或易产生延迟裂纹的管道,每侧应不少于100mm。

不锈钢管道焊接接头若需进行热处理时,一般应在焊后及时进行。对于易产生延迟裂纹的焊接接头,如果不能及时进行热处理,应在焊后冷却到300~350℃时(或用加热的方法)予以保温缓冷。若用加热方法时,其加热范围与热处理条件相同。