超低碳双相不锈钢管的出现,再加上氮作为奥氏体形成元素的发现,促进双相不锈钢焊接接头、热影响区,在高温下形成的单相铁素体冷却时,发生逆转变并形成足够的奥氏体,从而既改善了焊接热影响区的塑性、韧性,同时又保持了双相钢的抗应力腐蚀、点腐蚀的优良特性。尽管新型的超低碳含氮的双相不锈钢的焊接性得到了实质性的改善,但是双相钢的供货状态、使用的焊接材料、焊接工艺及参数等仍然是焊接接头耐腐蚀性能、力学性能,即使用焊接性是关键。

1. 双相不锈钢管焊接方法

双相不锈钢管焊接方法与奥氏体不锈钢相似,焊接方法应根焊件结构厚度及相关条件的经济性来选择。可以选用的焊接方有:手工焊(SMAW),气体保护钨极电弧焊(GTAW),气体保护金属(熔化)极电弧焊(GMAW),药芯焊丝电弧焊(FCAW),埋弧焊(SAW),等离子电弧焊(PAW)等。

对于双相不锈钢管焊接常用的焊接方法有:钨极氩弧焊、熔化极气体保护焊、等离子电弧焊和埋弧焊。

2. 双相不锈钢管焊接工艺要点

①. 预热和层间温度

除了在大拘束度下,可能引起高铁素体组织(焊缝、热影响区)开裂(氢致裂纹)之外,双相不锈钢管和超级双相不锈钢不需要预热。对于大拘束度焊件推荐预热到150℃。对于23%Cr无Mo双相不锈钢和22%Cr双相不锈钢,层间温度不应超过200℃。对25%Cr双相不锈钢管和超级双相不锈钢,层间温度不应超过150℃。为了获得最佳的焊缝金属性能,超级双相不锈钢管推荐使用的最高预热温度为100℃。在采用焊后固溶处理的情况下,不要求限制层间温度。

②. 焊后热处理

双相不锈钢管不需要焊后消除应力处理,而且进行这样的热处理可能是有害的。因为它可使双相不锈钢析出金属间相,降低韧性和耐蚀性。但如果由于焊件处于高应变状态或存在导致耐腐蚀性降低和塑性降低的有害相变,使焊件质量降低,这样的焊件通常应该进行固溶处理。23%Cr无Mo双相不锈钢和22%Cr双相不锈钢应该在1050~1100℃的温度下进行固溶热处理。而25%Cr 双相不锈钢和超级双相不锈钢要求固溶处理的温度为1070~1120℃.当匹配的焊缝金属的化学成分(Ni=8%~10%)高于焊件化学成分时,应该选择给定的温度上限。加热应该尽可能快,固溶退火之后立即进行水淬。焊后热处理最有效的加热方法是感应加热。保温时间5~30min,应该足以恢复相平衡,包括金属间相(特别是σ相和x相)的溶解。

③. 清理和钝化

焊后的表面清理及焊缝附近的酸洗钝化处理可采用标准不锈钢的清理作业。

3. 保持焊后抗腐蚀性能的方法

①. 控制焊接时焊料的飞溅物、杂质、氧化物的形成,因为这些物质会降低抗点蚀与抗间隙腐蚀的能力。

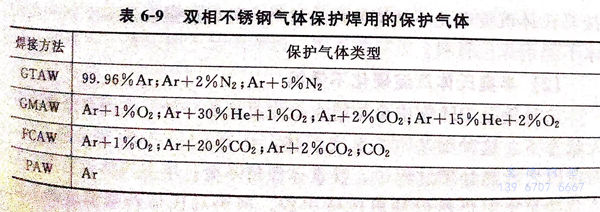

②. 如果可能,焊后应清洗焊缝及周围区域;如果不可能清洗,则在焊接时,应控制保护气体的含氧量在10×10-6~25×10-6之间。为了加强熔化极气体保护焊的电弧稳定性及金属渗透性,可在保护气氩气中添加少量的二氧化碳或氧气。双相不锈钢气体保护焊焊接用的保护气体见表6-9。

③. 应采取背面保护,焊管则应通入内保护气体。