不锈钢管酸洗液,应根据不锈钢钢种、不锈钢表面氧化层的结构及酸的特性来确定。

1. 酸洗液的配制

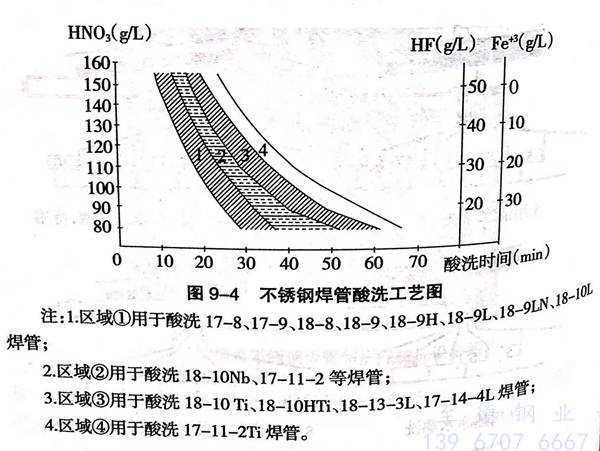

通常不锈钢管的酸洗液为HNO3和HF的混合酸液。图9-4是采用HNO3和HF混合酸液,酸洗不锈钢焊管的工艺曲线图。

酸洗液的配比:HNO3 160g/L 15%(重量)、HF 50g/L 5%(重量)、H2O 888g/L 80%(重量)

酸洗液密度:1.098g/cm3

酸洗液使用浓度范围:HNO3 160g/L~80g/L 、HF 50g/L~20g/L 、Fe+30~30g/L

酸洗液的温度:酸洗液应加热到50℃~55℃。

2. 酸洗液的排放标准

酸洗液中的酸和铁离子达到下面任一数值时,应立即排放,配制新的酸洗液。HNO3 80g/L、HF 20g/L、 Fe+3 30g/L

3. 不锈钢管酸洗时各种酸的消耗量

HNO3(42%)30L/t~35L/t 、HF(73%)6L/t~7L/t

1吨不同规格不锈钢焊管的表面积平均为150㎡,由此可得到酸洗每平方米焊管表面积,消耗 HNO3: 0.2L/㎡~0.23 L/㎡,消耗 HF: 0.04 L/㎡~0.46 L/㎡。

4. 酸洗质量

酸洗质量是不锈钢管表面质量的主要内容,它直接影响不锈钢管的表面质量及其性能。不锈钢管酸洗质量的主要问题有欠酸洗及过酸洗两类。

欠酸洗、过酸洗直接影响着不锈钢焊管的使用性能,会使不锈钢管的强度下降、耐腐蚀性能变坏。所以,在不锈钢管表面质量中,欠酸洗及过酸洗都是不允许存在的。这样一来,不锈钢管酸洗时,酸洗液的浓度、温度和酸洗时间配合的恰当、合理,是保证酸洗质量的关键。为此,酸洗工艺明确规定,定时对酸洗液的浓度和温度进行检测,用检测结果来指导酸洗生产。

a. 欠酸洗

在酸洗时,酸洗液浓度过低、酸洗液温度过低或酸洗时间太短,都会造成欠酸洗。这三种情况的任何一种都可能造成欠酸洗。欠酸洗的主要特征是不锈钢焊管表面残留有氧化物及钝化色不均匀等。

b. 过酸洗

酸洗时,由于酸洗液浓度过高、酸洗时间过长或酸洗液温度过高,都会造成过酸洗。这三种情况的任何一种都可能造成过酸洗。过酸洗的主要特征是:不锈钢焊管表面腐蚀严重,呈现出粗糙的麻面或深坑等。

5. 酸洗注意事项

a. 为了充分合理利用酸洗液,提高酸洗质量,降低消耗,新配制的酸洗液要首先安排酸洗比较难酸洗的不锈钢管,比如316L不锈钢等而容易酸洗的不锈钢管,如321不锈钢、304不锈钢等,应安排在316L不锈钢管之后酸洗。用新配制的酸洗液,酸液容易酸洗的不锈钢管是不合理的。

b. 当酸洗液达到排放标准时要及时排放,绝对不可以在应排放酸洗液中再添加新酸,以提高其浓度,那是极不合理的,而且还会加大酸耗。

c. 酸洗液的腐蚀作用十分强烈,酸洗过程中,防止酸洗液伤害及处理酸洗液伤害的措施必须非常完善和到位,来不得半点丝毫疏忽大意。