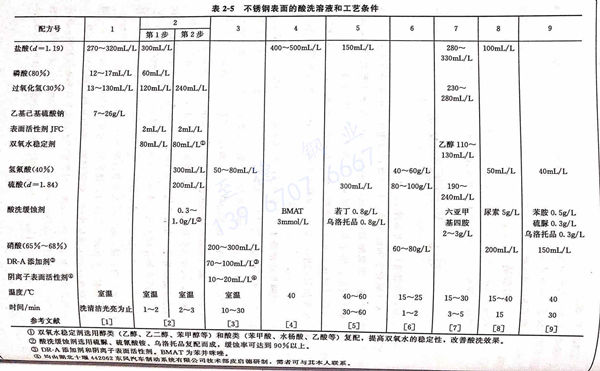

不锈钢管酸洗溶液和工艺条件见表 2-5 。

配方 1

含过氧化氢的酸洗液,是世界产权组织的一份公开专利。它的特点是不使用硝酸、氢氟酸酸洗体系,环境污染小,由于含有大量的表面活性剂乙基己基硫酸钠,属于非直链碳链,在酸洗过程中,能有效除去污迹,同时含有大量的过氧化氢和少量磷酸,能使表面清洁和光亮,但过氧化氢易氧化分解,在使用过程中,要视反应程度及时适量补充,才能保持酸洗速率和质量。

配方 2

采用两步法酸洗工艺,在常温下快速去除不锈钢表面的厚氧化皮,具有酸洗速率快,使用温度低的优点。不含硝酸,对空气污染小,处理后表面洁净,不失光,不褪色,不泛黄。特别适用于厚氧化皮和焊接处黑皮及夹杂物的常温快速去除。酸洗工艺流程:化学除油(常规碱性化学除油)→热水洗→两步流水洗→第一步酸洗→第二步酸洗→流水洗→转入下道工序。第一步酸洗是除去焊接处黑皮及夹杂物,以及部分氧化皮,并附有灰色膜,光泽较差,然后转入第二步酸洗,达到近似镜面光亮。在酸洗液中加入的盐酸和硫酸,除去不锈钢表面的铁氧化物。双氧水的强氧化性可使不锈钢表面难溶于酸的氧化物结构发生变化,增加酸洗速率。但双氧水不稳定,易于分解,必须加入稳定剂,同时,要及时补加浓度下降的双氧水的含量,稳定剂主要含有醇类(乙醇、乙二醇、苯甲醇等)和有机酸类(苯甲酸、水杨酸、乙酸等)稳定剂,还能改善酸洗表面的质量。酸洗液中的氢氟酸对难溶的铁铬氧化物、锰氧化物、钼氧化物有较强的溶解能力,而且对含硅的灰色膜能溶解除去,氟离子对溶解的金属离子能形成络合物,提高酸洗液的稳定性。表面活性剂能降低表面张力,提高酸洗浸蚀力,处理后的表面光洁,以非离子型表面活性剂JFC为佳。缓蚀剂防止过腐蚀,自行复配的缓蚀效率可达到90%。

配方 3

适用于对壁厚在0.3mm以下的超薄型不锈钢螺纹管的酸洗。关键在于酸洗液中添加两种表面活性剂,有效地提高了酸洗速率及质量生产实践检验,该工艺简单、槽液稳定,调整方便,不产生废品,生产效率提高3倍以上,所谓超薄型不锈钢螺纹管是指将厚度为0.3mm的不锈钢薄板剪成62.8mmx(300~700)mm小料后,卷曲成直径ф20mm的金属筒,用氩弧焊成长圆形管后挤压呈螺纹状,成型后进行热处理,表面产生一层致密的厚氧化皮,传统工艺是先松动氧化皮,预浸蚀和酸洗之后,清除表面残渣,该工序工艺多,酸洗时间长,工件不光亮、易腐蚀,易报废,且质量总是存在问题。为此,取消了松动氧化皮、除残渣工序,直接在酸洗液中添加DR-A添加剂和阴离子表面活性剂,结果显示,酸洗不仅干净、光亮,无过腐蚀,氧化皮残渣易除掉,质量好,生产效率高,效果满意。

影响浸渍时间的因素如下:

①. 硝酸

是酸洗液的主成分,含量低于200mL/L时效果差,浸渍时间长,不光亮,易过腐蚀,含量太高,高于300mL/L时氧化氮弥漫,升温快,易腐蚀。溶液随生产量的增加,硝酸会消耗分解,酸洗效果减弱。一般浸渍50分钟后,氧化皮还不掉,就需要补加药品,先捞出槽底的沉积物,再按各成分含量的1/3补加,不用补加水,每半年更换一次溶液。

②. 氢氟酸

能加速不锈钢氧化皮的浸渍速率,因此,浓度过低时,浸渍速率太慢;过高,溶液升温快,浸蚀过快,易过腐蚀,一般宜控制在50~80mL/L较好。要勤加少加为宜。

③. 添加剂

DR-A具有催化、促进、提高对氧化皮的腐蚀溶解的作用。

④. 阴离子表面活性剂

主要起润湿、降低氧化皮的附着力,降低水的表面张力,可提高工件表面光亮度,缩短浸渍时间。

⑤. 温度

一般在室温下即可进行生产,但装载量过多,溶液升温较快,以溶液容积与装载量之比为2:1较合适,溶液搅动,工件翻动可避免因叠压、窝气而造成氧化皮酸洗不净,工作温度宜控制在10~30℃之间,或采用水套降温的方法控制液温。

⑥. 压力清洗

用1~6MPa的液体工作压力,水流量≤13L/min、功率1.6kW配套动力的DM8032A型单相电容电动机的高压水枪喷射,人工逐件清洗黏附在管子上的、来源于清洗水中的沉淀物和溶解剥落下来的碎氧化皮颗粒,就能解决每根管子的残存物总量不得大于3mg的问题。

配方 4

用1+1的浓盐酸,应用苯并咪唑类化合物作缓蚀剂,可广泛应用于多种不锈钢和碳钢的腐蚀:其缓蚀率在40℃时可达81%~96%.苯并咪唑。可试用酸性镀铜液中使用的2-巯基苯并咪唑M,代替,市面上可购得,用沸水溶解,加少许氢氧化钠助溶,浓度在0.5~1.0g/L之间使用。(苯并咪唑用量原为3mmol/L,若分子量为140,则为0.3g/L左右。)

配方 5

使用常用的盐酸和硫酸混合酸洗,需要加温溶液才能除去氧化皮,时间较长,为防止过腐蚀,要使用酸洗缓蚀剂:若丁和乌洛托品(又名H促进剂)。

配方 6

使用硝酸、硫酸和氢氟酸,在常温下腐蚀反应较强烈,因此,时间较短些,要控制得准确些,以防过腐蚀。

配方 7

溶液不含氟化物,以免污染环境,常温情洗,能使表面达到高度清洁和平整。操作过程中严格控制温度,不超过30℃,否则会使盐酸挥发,双氧水分解,不锈钢过腐蚀。采用盐酸和硫酸两酸合用,比单一使用盐酸或硫酸的效果好。单一酸对不锈钢表面氧化皮难以完全除去,不能达到光亮的目的,六次甲基四胺抑制对不锈钢的过腐蚀。双氧水可氧化不锈钢表面的氧化膜,以利于溶解于酸中,并可提高表面光亮度。双氧水不稳定,除了添加稳定剂-乙醇外,还要及时补充其快速消耗。此外严格控制温度,温度过高,易使双氧水分解。因此,在配制溶液时最先加入硫酸,其为发热过程,待冷却后,再加入盐酸、乙醇、六亚甲基四胺,最后在使用前加入双氧水,才开始酸洗工作。

配方 8

溶液适用于大型不锈钢(1Cr18Ni9Ti)容器表面有氧化皮而采用涂刷法处理,其工艺流程为:涂刷酸洗后→流动水冲洗→中和(7.0%碳酸钠水溶液)→流动水冲洗(用pH0~14广泛试纸测表面显中性)→晒干→钝化(钝化液硝酸450mL、重铬酸钾20g、水900mL)时间大于0.5h→流动水冲洗→晒干。酸洗液中加入0.5%尿素作为氢脆抑制剂。

配方 9

酸洗液适用于321不锈钢在温度为1050℃的热处理炉内保温1小时后表面形成的黑色氧化皮的清除,酸洗液基本成分配比为150mL 硝酸和40ml氢氟酸,并加有缓蚀剂:苯胺、硫脲和乌洛托品,通过正交试验,在很好地清洗掉不锈钢表面氧化物时,避免对不锈钢发生点蚀。腐蚀速率为1.3g/(m2·h),低于《化工设备化学清洗质量标准》中规定的腐蚀速率不大于6.0g/(㎡2·h),清洗温度40°℃,清洗时间30min,能彻底清洗掉不锈钢热处理后表面的黑皮。通过金相形貌观察:经过固溶体处理后的不锈钢为单相奥氏体组织,酸洗后未产生点蚀现象。