不锈钢最初的用途主要是为了耐酸腐蚀的,所以在不锈钢的耐腐蚀性能评价中,主要进行在酸中的试验,即酸中的浸泡试验以及装入实际装置中试验。比如,小柴等人(1949年)曾经把0.15C-18Cr-8Ni、0.17C-18Cr-8Ni-1.3W-0.4Mo、0.41C-15Cr-14Ni-2W-2Si各不锈钢与普通钢、低合金钢一起,在5%的盐酸、硫酸、硝酸、醋酸以及食盐水中,进行了常温浸泡试验,证实在各种液体中 Cr-Ni不锈钢都具有出众的耐腐蚀性。此外,远藤等人(1949年)利用10%的硫酸,对18Cr、25Cr、30Cr以及添加了1.5%~2%Ni、1.5%~3%Mo的铁素体不锈钢进行了喷雾试验,证实25Cr-1.5Ni-2Mo、30Cr-3Mo、30Cr-2Ni-3Mo等添加了钼或者是复合添加了钼与镍的高铬钢具有良好的耐腐蚀性。进一步(1950年),由于不利于盐酸的耐腐蚀性的铬有利于钝态化,所以针对14%~33%Cr钢以及含钼的Cr-Mo不锈钢,研究了各种浓度盐酸中的腐蚀的添加氧化剂(重铬酸钾)的影响,确认了利用添加氧化剂实现钝态化,从而可以抑制腐蚀。可是添加氧化剂有导致点腐蚀的危险,不过在常温10%的盐酸中添加0.01g/L的重铬酸钾,33Cr-3Mo钢就不会产生任何腐蚀。

另外,第二次世界大战中以及战争刚刚结束时,日本曾发表过有关无镍或者低镍的Cr-Mn 系列奥氏体不锈钢的研究。福家(1948~1949)曾经针对12%~18%Cr、6%~12%Mn、3%~6%Ni的Cr-Mn-Ni钢以及在16Cr-10Mn-5Ni中添加了各种第4元素的钢,利用常温5%~10%硫酸、常温以及沸腾40%的硝酸,进行了耐腐蚀性评价,证实了在硝酸中它们表现出与18Cr-8Ni钢同等的耐腐蚀性。1955年以后,对战争中以及战后美国开发的沉淀硬化系列不锈钢的研究,在日本也盛行起来。这些钢虽然不是耐酸用不锈钢,但是在耐腐蚀性评价中也利用酸进行了试验,利用10%硫酸(40℃)、40%硝酸(沸腾),针对耐腐蚀性研究了冷加工和老化热处理的影响。

作为不锈钢的腐蚀试验法,日本最初采用的是沸腾40%硝酸试验,这是由德国的Fried.Krupp公司开发,20世纪初日本陆军进行的火药制造装置用不锈钢的试验。就像前面介绍的,1951年制定JIS时,这个试验方法也被规定于钢材标准中。可是此后,根据日本学术振兴会第97委员会第3分科会的讨论结果,认为由于不锈钢材料性质的进步,该试验法对于优劣的判断力变得迟钝,没有进行的意义,所以在制定1959年的JIS时被删除了。

在欧洲发明不锈钢之前,镍钢作为不易生锈的钢而存在,对于它人们是用硫酸进行耐腐蚀性试验的,所以开发了不锈钢以后,提高针对硫酸的耐腐蚀性仍然是一个重大的课题,硫酸被广泛使用。在日本,在不锈钢国产化迅速发展的初期,也就是1935年左右,松永阳之助曾计划过作为全面腐蚀试验的沸腾5%硫酸试验,作为硫酸铵生产中硫酸工业用的含钼奥氏体不锈钢的全面腐蚀试验而被采用,对推进不锈钢的日本国产化做出了巨大贡献。这个试验法,在上述制定JIS时,也规定适用于含钼或者含钼和铜的不锈钢。此后,虽然针对此试验是否合适,也提出过疑问,可是,在探讨奥氏体不锈钢的耐腐蚀性与化学成分的关系时,毋庸置疑是一定会使用它的,而且针对改变了铬含量、组成成分是20~27Cr-5Ni-1Mo-1Cu的双相不锈钢,以及改变了铬、镍、钼、铜量、组成成分是15~35Cr-5~15Ni-2.5~7.8Mo-0.8~5.8Cu的双相不锈钢铸造物。

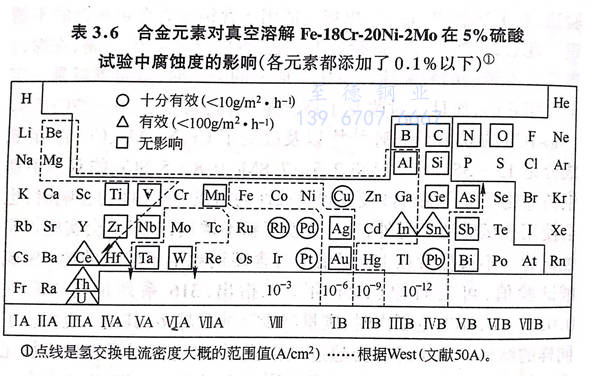

在探讨涉及其耐腐蚀性的组成、热处理的影响时,也会使用该试验法。另外,如果开发了新不锈钢,一般也会实施该腐蚀试验。不过尽管在JIS规格中对含碳钢规定了较低的约5%硫酸试验值,可是竹原(1956年)指出,316系列钢的碳量在0.02%~0.18%范围内时,碳量越少腐蚀量越多,其他人也报告了同样的结果。由于经常会超过规格值,所以也探讨了各种添加元素的影响。最后,竹原(1956年)证实对于316不锈钢钢,磷、硫会产生恶劣影响,而钼、铜具有一定效果,硅、锰的影响较小。下濑等人(1962年)证实,对于316不锈钢,碳、镍、钼、铜能够减少腐蚀减量,而铬使其上升;高村等人(1969年)证实,在0.03C-17Cr-14Ni钢中添加的微量元素中Cu、Sn具有一定效果,单独使用P、S、As、Sb、Pd会使腐蚀量上升,可是若是其中的S、As、Sb与Cu共存,虽然只是微量,也可以改善耐腐蚀性。高村等人还证实,微量元素的影响与氢气超电势具有良好的对应关系,改善耐腐蚀性的元素使氢过电压加大,反过来破坏耐腐蚀性的元素使氢过电压减小。迟泽等人(1971年)为了排除添加元素对组织的影响,对于提高镍量的同时,不添加Si、Mn等其他元素的18Cr-20Ni-2Mo钢,探讨了单独添加微量元素对沸腾5%硫酸中腐蚀的影响。表3.6 中总结了其结果:添加到0.1%就会产生巨大效果的元素有 Cu、Rh、Pd、Pt、In、Sn、Pb、Ce、Hf、Th、U等,进一步添加到1%才会产生效果的元素有Ti、Nb、W、Ag等。在普通的316不锈钢中一般会混入不纯物质铜,所以有人指出市场上出售的钢的腐蚀值受锡混入量的支配,同时实际上也受到混入的锡的影响。他们还研究了其效果构造,证实了锡具有抑制阴极、阳极两种反应的效果。

关于冷加工对硫酸中活性溶解的影响,根据乙黑等人(1963年)关于SUS316L不锈钢的沸腾5%硫酸腐蚀试验结果表明,虽然加工度较小时不受影响,可是加工度在20%以上时,腐蚀减量就会急剧增加。另外,前川等人(1965年)根据后文提到的分极曲线图,确认304以及304L不锈钢通过加工生成马氏体不锈钢时活性溶解就会加速。芝野等人(1975年)也证实,在沸腾5%硫酸中的304不锈钢的腐蚀量与冷加工率同时增加。

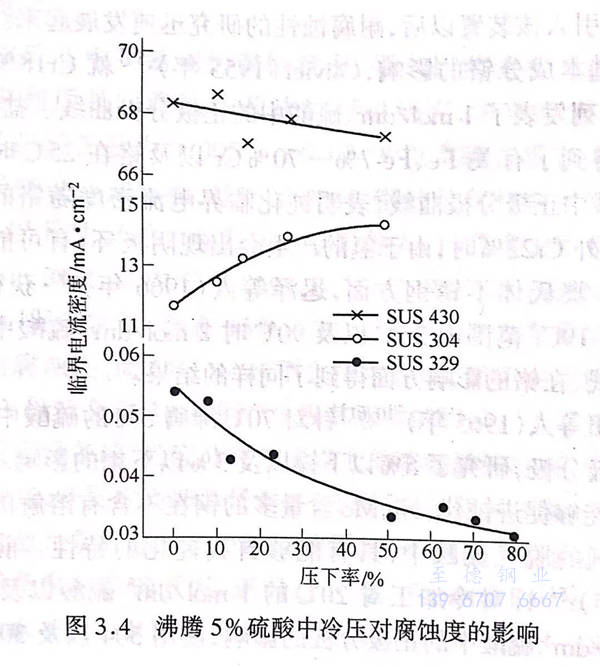

关于奥氏体铁素体双相不锈钢,藤仓等人(1974年)证实了在沸腾5%的硫酸中奥氏体相优先腐蚀;关于冷加工的影响,根据芝野等人(1975年)的实验,得到一个很有意思的结果,SUS329J1(双相不锈钢)在沸腾5%硫酸中的腐蚀度如图3.4所示,随冷加工的增加反而减少。泷泽等人(1981年)确认同样的反应也会发生在把铁素相变为23%~80%的双相不锈钢。这种情况下,奥氏相越多(镍含量多)腐蚀量就越多,所以认为奥氏相易于被腐蚀。可是关于利用加工,腐蚀量就变少的理由,还没有明确的说明。

沸腾5%硫酸腐蚀试验,如前所述,显示出极低碳奥氏体不锈钢反而不能获得好的效果,根据这一点,人们对这种材料的全面腐蚀性方法提出了疑问,但是前文中提到的日本学振第97委员会第3分科会上,得出这样的结论:该试验方法的目的并不是在实地环境中判定全面腐蚀性的优劣,而看作是不锈钢生产厂家的品质管理试验、用户的验收试验,而且在1959年的JIS修订中得以继续保存。可是,在1991年的JIS修订时,这种沸腾5%硫酸腐蚀试验,并未作为腐蚀试验法被采用,所以虽然得以续存,但却被排除在钢材规格之外。

从1955年左右开始国外以及日本,特别是北海道大学的冈本研究室,开始研究把定位电解装置(电压稳定器)适用于不锈钢的组织侵蚀和腐蚀,也开始把电压稳定器用于酸中的耐腐蚀性评价。特别是把不锈钢进行了正极分解后,为了生成钝化膜,根据电位电流会发生大幅度变化,所以该装置在理解不锈钢的耐腐蚀性上极为便利,引入该装置以后,耐腐蚀性的研究迅速发展起来。关于不锈钢的基本成分铬的影响,Olivier(1955年)就Cr18%以下的Fe-Cr系列发表了1mol/dm3硫酸中的正极分极曲线。盐原(1963年)得到了有关 Fe、Fe-7%~70%Cr以及铬在25℃时1mol/dm3硫酸中正极分极曲线,表明钝化临界电流密度随铬的增加而上升;另外Cr22%时,由于氢的产生会出现阴极环,有可能产生自我钝化。奥氏体不锈钢方面,迟泽等人(1966年)获得了Fe-10Ni-4~19Cr范围内25℃以及90℃时2mol/dm3硫酸中的正极分极曲线,在铬的影响方面得到了同样的结果。

原田等人(1965年)针对70℃沸腾5%的硫酸中25%Cr钢的正极分极,研究了5%以下镍以及3%以下钼的影响。证实了Ni、Mo能够促进钝化,Ni、Mo含量多的钢在不含有溶解的氧和其他氧化剂的脱气硫酸中,具有能够自我钝化的特性。前川等人(1965年)针对冷加工对20℃的1mol/dm3硫酸以及80℃的0.1 mol/dm3硫酸中的正极分极的影响,使用304以及304L不锈钢进行了试验,证实了利用加工不能生成马氏体的情况下,对耐腐蚀性的影响是极其微弱的,但是如果能够生成马氏体,与其生成的量成一定比例,钝化临界电流密度就会增大。可是,在不钝态领域以及过不钝态领域中,没能证实马氏体生成的影响。另外还确认了329J1钢在5%硫酸中的腐蚀减量随着加工度的减少而减少,这种现象也会对正极分极曲线上的钝化临界电流密度产生影响。此外,还可以研究一下有机酸中的正极分极,在这里就省略不谈了。