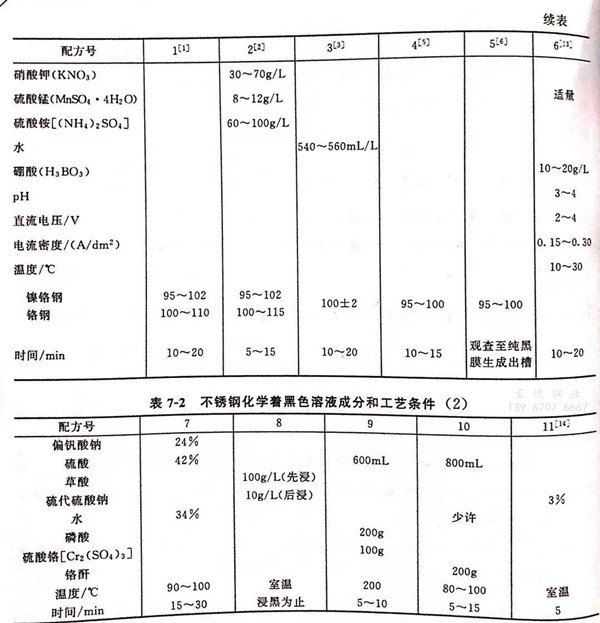

不锈钢化学着黑色溶液成分和工艺条件见表7-1和表7-2.

一、配方1 (见表7-1)

1. 重铬酸钾

含量太高,加热后不能全部溶解,易发生色泽不匀的现象,含量太低,氧化力弱,膜层色浅。最佳含量为355g/L。

2. 硫酸

含量太高,反应较慢,易使零件表面光洁度降低。含量太低,反应速率很慢,最佳含量为347mL/L.

3. 温度

低于90℃,反应进行很慢,膜层会产生玫红、翠绿、浅棕等不规则的干涉色。温度太高,反应进行很快,终点不易控制,膜层质量欠佳。

4. 时间

在开始大半时间内颜色无变化,中途取出察看一直是本色,色膜是在今过程的最后10%~20%的时间内方才出现的,且只持续1~2分钟。在严格控制温度的情况下,要掌握好最佳出槽时间,否则无法达到黑色氧化膜色泽一致。在氧化过程中,膜层颜色有一个从本色→浅棕→深棕→浅蓝(或浅黑)→深蓝(或深黑)的变化过程。而从浅蓝至深蓝的时间间隔仅0.5~1 分钟。如果错过这最佳点,就会又从深蓝色回复到浅棕色,再也不会变黑。此时只能取出零件退除膜层后,重新氧化着色。因此,在氧化过程中,应严格控制时间,经常取出零件水洗后察看色泽,这样做不会影响氧化发黑质量,当颜色达到后及时中止氧化发黑时间。正确掌握时间是本工序成败的关键。

配方3和配方4与配方1基本是同一类型,可相互参照。

二、配方2 (见表7-1)

1. 硫酸锰

在溶液中硫酸锰解离出来的二价锰离子(Mn2+)被硝酸根离子(NO-3)氧化,转变成高锰酸离子(MnO-4),反应式如下:

3Mn2++5NO-3+7H2O → 3MnO-4+5NO2↑+14H+

在加热的酸性溶液中,每两个高锰酸离子放出5个新生态氧原子,其活性大,能与镍、铬、铁等元素发生化学反应,生成黑色氧化膜,故锰是发黑剂。它能加速膜的生成,含量太低或无锰离子存在,氧化膜便不能变黑。

2. 硝酸钾

在溶液中是氧化剂,能使二价锰离子氧化为高锰酸离子,再起氧化作用,硝酸根(NO-3)在加温条件下也能直接与镍、铬等合金元素反应,生成它们的氧化物。硝酸钾含量偏低,成膜慢,偏高易造成过腐蚀。

3. 重铬酸钾

在发黑过程中是氧化剂。氧化后本身变成三价铬,当三价铬浓度达到铬的尖晶型氧化物时,形成锰、镍、铁、铬等系列化合物,从而得到黑色氧化膜。其含量偏高、偏低均不能获得有弹性有硬度的黑色膜,而且使膜变薄、变脆、疏松。

4. 硫酸铵

在溶液中通过络合作用,控制反应速率。偏低时,络合不了溶解下来的镍、铬等离子,使溶液恶化,成膜速率变慢。含量偏高,膜成型快。工件溶解过快,造成过腐蚀,膜层变薄,性能低劣。

5. 硫酸

使溶液保持一定的酸度,可以增加溶液的活性。

6. 温度与时间

溶液温度低于95℃,溶液活性不够,基本没有反应,成膜速率非常缓慢。温度过高,超过115℃,表面溶解过快,造成过腐蚀。时间与温度应配合适当,温度取上限,时间取下限。对高合金不锈钢比较合适的温度是98℃,时间为80分钟。掌握好发黑的最佳时间与配方1中对时间所述的控制同样重要。

三、 配方5 (见表7-1)

工艺流程:水洗(除去不锈钢表面的污物)→化学除油(氢氧化钠80g/L,碳酸钠20g/L,磷酸钠40g/L,十二烷基硫酸钠2g/L,温度50~60℃,时间15~20min)→热水洗→冷水洗→化学抛光[硫酸(d=1.84)230mL/L,盐酸(36%~38%)70mL/L,硝酸(65%~68%)40ml/L,温度50~80℃,时间3~20min]→水洗→活化[磷酸(≥85%)60mL/L、温度室温,时间1~2min]→水洗→发黑(配方5 的发黑液加热到95~100℃,零件之间、与容器之间不得接触,经常搅拌,补充蒸馏水,保持溶液浓度,时间是要不时取出试件,用水冲洗干净后观察其颜色变化,达到纯黑色膜即时出槽)→水洗→固化[使黑膜耐磨硬化:铬酐250g/L,硫酸(d=1.84)2.5g/L,温度40℃,时间5~15min]→水洗→浸脱水防锈油(3~5 分钟)。

四、 配方7、8(见表7-2)

为无铬型着色工艺。配方8着黑色时分两步走,第一步先在草酸中浸若干时间,然后在硫代硫酸钠溶液中浸黑为止。

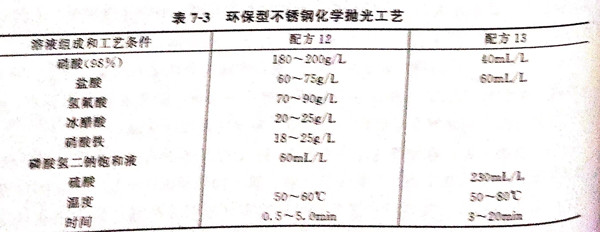

在前处理中也采用环保型,不含六价铬,适用于各种不锈钢的化学抛光,对人和环境污染较小。见表7-3环保型不锈钢化学抛光工艺。

但配方12、13含硝酸和磷酸盐,对人和环境还存在危害,且温度都是50℃,而以下配方14、15则较为实用。

配方14 : 草酸 150~200g/L 、硫脲 8~10g/L 、乙醇 6~10mL/L 、OP或无磷海鸥洗涤剂 5~10mL/L 、温度 50~60℃ 、时间 3~5 分钟。

配方15 :双氧水 20~30mL/L 、盐酸 20~30mL/L 、添加剂 20~30mL/L(易溶于水、无机物,可络合镍、铁、铬离子) 、水 20~30mL/L 、 温度 常温 。

配方15更为实用。添加剂可用氟化铵或硫酸铵。

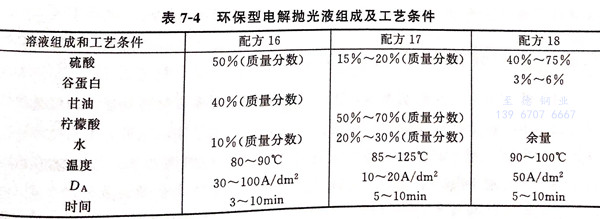

环保型不锈钢电解抛光液组成及工艺条件见表7-4。

配方18溶液导电率高,抛光光泽度提高15%,处理成本低,抛光中无异味,毒性小。

五、配方9 (见表7-2)

本配方适用于18Cr-8Ni不锈钢。硫酸铬要先溶解于少量水溶液中形成饱和溶液,再加入硫酸-磷酸溶液中,当温度到200℃时,不锈钢表面先发生溶解,氢氧停止析出,表面形成不溶性黑色薄膜。

六、配方10 (见表7-2)

配方10是用少量水将铬酐完全溶解,然后在搅拌下加入硫酸,均匀后加热到80~100℃后即可使用。水量要适量,才能成为黑化工艺。如果黑化未达到要求,可适量加入少量水即可达到黑化作用。

七、配方11 (见表7-2)

本配方在304不锈钢表面获得紧密覆盖的黑化膜,有效提高基体的装饰性和防护性。工艺过程为:先将试件碱性除油(NaOH 70g/L,90℃),再进行电化学抛光(磷酸10%,浓硫酸10%,2A/d㎡,35℃).将前处理后的不锈钢放入恒温炉中加热至300℃,之后将试件迅速浸入30%硫代硫酸钠溶液中,进行5min黑化处理,烘干后即得黑化膜层。