浙江至德钢业有限公司对已进行的挤压不锈钢管试验研究结果,为进一步了解硅酸盐润滑剂在不锈钢管的热挤压过程中的作用机理和挤压不锈钢管表面缺陷的形成原因提供了可能。在钢管和型材的挤压过程中,于挤压模和加热坯料之间放置一个润滑垫,作为坯料金属变形时挤压模的润滑。挤压开始时,挤压模前的玻璃润滑垫和模子接触的一面具有挤压模预热的温度,而玻璃垫与坯料接触的表面瞬间被加热到接近坯料的温度,并开始熔化。进一步在被挤压金属变形压力的作用下,玻璃润滑剂的所有熔化层逐渐地被挤出,并以润滑薄膜层的形式覆盖在挤压制品的表面上。

玻璃作为润滑剂的作用机理在于,玻璃表层连续不断地熔化,并随着被挤压金属流出,而且其流出时比变形金属有着较低的位移极限应力。玻璃润滑剂的润滑效应,也即其所降低的摩擦力,取决于摩擦表面屏幕作用的可靠性和润滑层的流变性能。

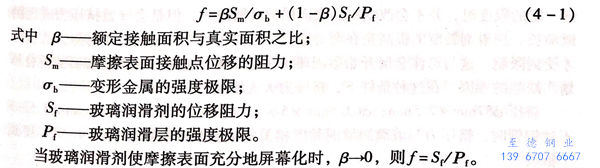

如果摩擦表面覆有一层连续的润滑薄膜,则接触中的不锈钢管表面的面积就会大范围地减小。此时,其摩擦系数可以写成如下形式:

由此可见,当保证润滑剂处于液态动力的润滑制度时,摩擦消耗的最低限度才会出现。

玻璃润滑剂的作用是使挤压过程中的摩擦力降低到最低的限度,而挤压时保证润滑剂液态动力制度的重要性,取决于该过程一系列的特点。高温和高的单位压力,摩擦表面的连续更新等都会导致变形金属与工具的黏结,使制品表面质量恶化。当润滑剂的“机械阻力”不能适应于挤压力的增加时,上述对于制品表面质量的不利影响就会不可避免地出现。此时,玻璃润滑剂的黏度就成为该过程的基本技术指标。

润滑层的拉断和制品缺陷形成的最大几率出现在挤压模具的出口处,可以观察到此处变形金属和工具被熔化的润滑剂薄膜隔开。由于润滑层拉断而引起变形金属与工具黏附的结果,使得在接触变形前区内金属各个层次的均匀流动遭到破坏,并形成区域性的“阻滞区”。金属各层的流动都绕过停滞区而形成挤压不锈钢管表面层的波浪形的组织。管壁波浪形的波及深度取决于润滑剂的黏度与挤压单位压力不相适应的程度。

对带有表面波浪形组织结构不锈钢管的纵向解剖试样的显微金相组织进行的观察表明,甚至当黏结区的绝对尺寸并不大(1~2mm)时,也会导致金属与工具间周期性接触的特点,而此足以使挤压力增高。而当低塑性材料挤压的情况下,例如离心铸造的Cr18Ni10Ti和0Cr23Ni28Mo3Cu3Ti,即会出现横向拉裂。在各种单位压力的作用下,润滑剂黏度的正确选择能确保润滑薄膜的致密性,使挤压不锈钢管具有直线成行的加工流线型金属结构。金属纤维的平行分布说明,变形金属与工具交界处的位移变形在润滑剂层内是带区域性的,并不波及不锈钢管的深处。其相应于挤压力的最低点,因为润滑剂的黏度会产生运动阻力,并且黏度越低,黏度产生的黏性阻力越小。

但是,润滑剂黏度的降低存在着某一个界限,因为润滑剂对于挤压的阻力在挤压过程中会减小,结果导致摩擦表面相互靠近。如果挤压不锈钢管和模具之间的最短距离是指以表面的凹凸不平度相比而言,则其润滑的液态制度会被破坏。由此,润滑剂的黏度对于阻止摩擦表面靠近的阻力应该是足够的。润滑剂黏度增大到一定的限度时,并不会改变制品表面层的金属组织,但是会导致挤压力成比例地增长。润滑剂黏度的提高是在润滑层位移阻力达到,形金属内位移阻力数值时才受到限制。这与母体金属开始形成环状伤痕相关,也是导致不锈钢管表面的折叠料划伤缺陷的原因。在这种条件下,挤压力大大增加。

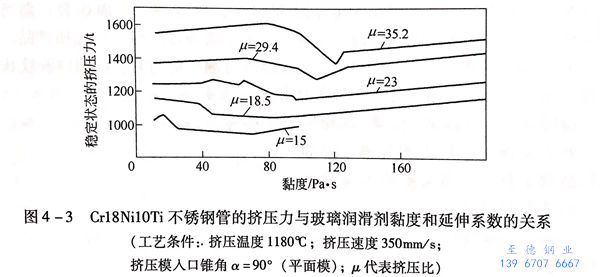

挤压 57mm×7.5mm、63.5mm×5mm、76m×3mm、60mm×3.5mm不锈钢管时,挤压力与玻璃润滑剂黏度相关的试验曲线的特点得到了证实。

由图4-3可知,挤压力的关系曲线有两个相应于最低值和最高值的转折点。随着玻璃润滑剂黏度的增大,挤压力开始增长,然后减小,在此以后又增长。尤其是对大的变形系数时此特点更加明显,且此曲线上的转折点随着伸长率的增加,向玻璃润滑剂黏度增大一侧移动。

通过对不锈钢管微观组织的分析可以看出各曲线相似的特点。因而,对挤压力的数值具有影响的是润滑膜的强度,也即对摩擦表面屏幕化的程度。当润滑膜的强度不足时,随着玻璃润滑剂黏度的增加,挤压力增大。

随着黏度的增加,润滑膜的强度提高,双相不锈钢管表面与工具接触的可能性减少,挤压力随之减小。但随着润滑剂黏度的增加,挤压力的减小不可能是无限的。其最低值对应润滑剂保持摩擦表面充分屏幕化的条件。润滑剂黏度的进一步提高,相应于流体动力学理论的原则会导致挤压力的增长。

较高的变形系数也取决于较大的单位挤压力。因此,滑动表面的充分屏幕化在利用高黏度的玻璃润滑剂时,才能得到保障。

分析碳素钢管挤压时,挤压力的参数表明,挤压力的最低值相应于使用小黏度的玻璃润滑剂,因为碳素钢管挤压时比不锈钢管挤压时的单位压力低将近一倍半,因此,其润滑剂润滑膜的强度在所研究的黏度范围内是足够的。而为了使用黏度为70Pa·s的玻璃润滑剂时,在保持较薄的润滑膜的条件下,也能获得较好的钢管表面质量。

当挤压低塑性的钢种时,采用最佳黏度值的玻璃润滑剂具有特别重要的意义。润滑剂最佳参数的偏差都会导致挤压双相不锈钢管出现拉裂现象。因此,获得低塑性质钢管的前提之一是采用能保证在横断面内金属均匀流动的润剂。即是采用的保证在断面内,前提是使用最佳黏度的玻璃润滑剂和将坏料中的α相铁素体含量控制在足够低的水平。

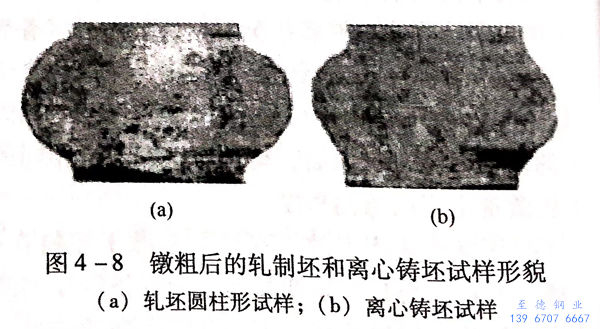

同时对Cr18Ni10Ti和0Cr23Ni28Mo3Cu3Ti不锈钢管挤压采用离心浇注坯和轧坯进行了比较,轧坯的塑性指标要比离心浇注坯高3倍。结果表明,离心浇注坯挤压时,金属外层流动不均匀,并且由于α相含量过高,导致双相不锈钢管表明拉裂,而当正确的选择玻璃润滑剂时,能够获得直线成条的金属微观显微组织的优质产品。

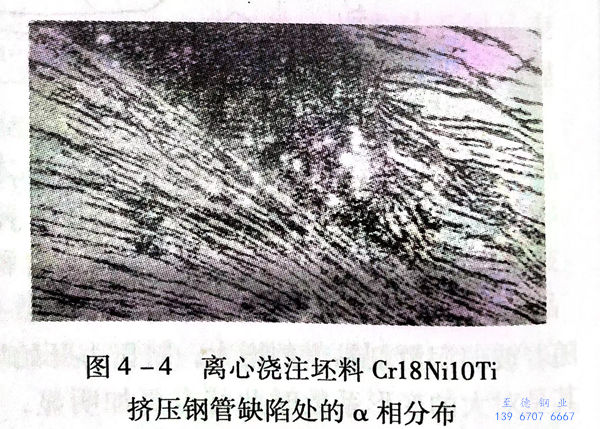

不锈钢管纵向解剖试样的金相观察表明,当润滑剂不适当时,α相以波纹状层次存在,而且,裂纹的端部为α相成条状分布(图 4-4)。

由图 4-4 可以看出,轻微变形的,处于波谷的被挤压的金属,局部的黏结到工具上。当受阻的金属粒子绕过局部的黏结区流动时,在金属中产生了局部的破碎应力导致不锈钢管表面裂纹的形成。

从上述挤压不锈钢管表面裂纹形成的机理可以看出,挤压钢管表面裂纹的形成与挤压坯料的状态有关。当挤压不锈钢管缺陷处的α相分布铸态金属时过低的塑性和过高的α相含量能导致缺陷的形成(图 3-10b ),而挤压较高塑性的轧制坯料时,在同样的金属流动条件下没有裂纹形成(图 3-10a)。因此,从液体动力学理论的观点来分析挤压双相不锈钢管的结果指出,挤压效果仅在摩擦表面充分屏幕化的条件下才有意义。当没有液态动力摩擦制度时,黏度不是决定润滑剂效果的因素,而金属与工具实际的接触面积成为其主要的特性因素。

试验和理论研究表明,润滑膜的强度主要决定于单位挤压力,所使用的玻璃润滑剂的黏度、金属的流动速度和模具的形状。

当采用硅酸盐类润滑剂时,挤压不锈钢管具有特点的表面缺陷之一是“斑痕”-可观察到的不平度和微小的斜棱。“斑痕”发展的程度主要取决于变形区内熔化润滑剂的数量。

在液态润滑制度下,不锈钢管表面质量的改变与润滑层的变化有关。这种现象在于,处于工具和变形体之间的润滑介质的作用下,实现塑性变形。由于润滑介质本身的不可压缩性,而将实现塑性变形所需要的压力传递给变形体。综合结晶力学性能的各自异性,该压力会导致斑痕的形成。由于多晶体受外力系的作用,则塑性变形不是同时所有的晶粒内开始。首先其在滑移平面方位取向最有利的晶粒内发生。

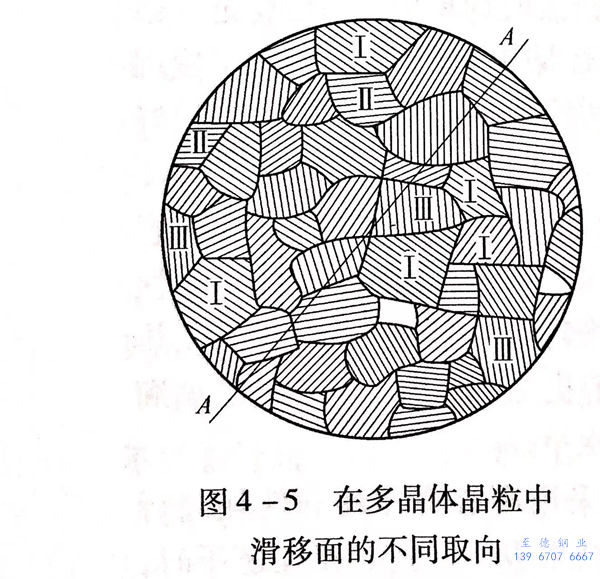

如上所述,可以设定,由不同取向的品粒成的多晶体的受压变形图如图 4-5 所示。

可能的滑移平面与图面相交在每一个晶粒内部,以斜线表示。在与受力方向呈45°布置的滑移面中的晶粒(品粒Ⅰ)中首先建立滑移塑性变形条件,因为在这些平面内切向应力达到最大值。在与受力方向垂直和平行的滑移面附近的品粒(晶粒Ⅱ和Ⅲ)中塑性变形的条件不存在,因为在这些平面内的切应力等于0。具有滑移面过渡取向的晶粒同样将没有塑性变形。由于晶粒I开始塑性变形的结果,而其余晶粒将引起弹性变形。

当无润滑剂变形时,晶粒的相互影响会消除其过早的变形。而当带润滑剂变形时,则变形情况可能取决于润滑层的厚度。靠近润滑层的个别晶粒的选择性变形的程度取决于晶粒的类型,即滑移系的数目。

多相合金的选择性变形几率更大,因为这类合金的结晶不仅区别于取向,而且还区别于化学组成以及强度特性,而且时常区别于晶间结合力的强弱。如前所述,润滑剂密实性未遭破坏时,将不均匀地被挤压进塑性金属,在其表面上形成与薄膜厚度成比例的印痕。因此,润滑膜的厚度应该是最薄的。这可以借助于提高润滑剂的黏度,或者靠提高挤压速度来减少金属与润滑垫接触的持续时间来达到。在许多情况下,这取决于润滑剂与金属的热物理性能,以及其间的热交换条件。而挤压结果在实际上并不取决于玻璃润滑剂的化学成分,仅要求其在挤压过程中不会引起黏度值的改变。采用同样的黏度值,而具有不同化学成分的玻璃润滑剂挤压后,得到相应于大致相同的钢管表面上的微观凹凸不平度和条状微观组织的弯曲程度。

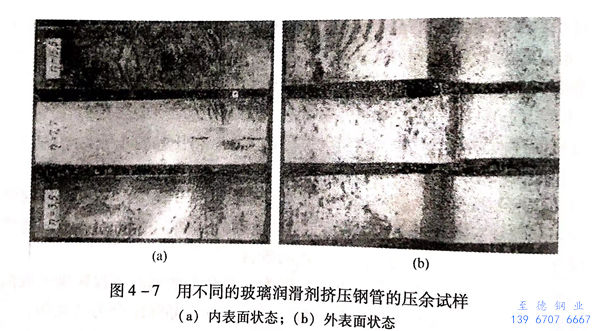

挤压不锈钢管表面上的“水纹”来源于坯料在挤压筒内镦粗时,车削刀痕形成的微小叠痕。叠痕特别明显地表现在挤压模的圆锥形部分。从挤压模挤出的不锈钢管在模口处坯料表面开始剧烈地伸长,叠痕被拉长,并取决于其原始深度,在不锈钢管表面上以“水纹”的形式留下痕迹。当润滑剂熔化的薄膜越厚时,叠痕也越大,并在通过模子后变得平滑,在管子表面形成更粗的水纹。采用合乎要求的润滑剂,当黏度系数n=70Pa·8时,可以很大程度地减轻上述缺陷形成的机理作用 (图 4-7)。

曾经采用表面粗糙度R.=2.5~5μm(V5)的离心铸造管坯挤压成管子后,检查其表面质量,结果由于不锈钢管表面粗糙度和叠痕严重而报废。对于挤压管坯金属的试验研究表明,铸坯具有相对于坯料的轴心径向取向的粗大树枝状奥氏体柱状晶的独特结构,导致其在变形时对金属流动产生很大的影响。

轧坯圆柱形试样镦粗之后拥有表面光滑正确的鼓形试样(图 4-8 a)。铸坯圆柱形试样镦粗之后则具有中心树枝状奥氏体拉长的椭圆形状。在铸造金属的侧面,得带微小叠痕的粗糙表面当变形程度提高时,叠痕扩大。

上述轧坯和离心铸坯的镦粗试验结果可以揭示离心铸坯挤压时,形成制品表面粗糙的原因。

铸态金属化学成分的不均匀性和粗晶结构引起金属微观组织的不均匀性,导致其力学性能的不均匀。在镦粗过程中,金属充满挤压筒时,导致管坯表面粗糙。坯料表面的粗糙度不取决于玻璃润滑剂的选择。挤压前空心坯表面的粗糙同样会恶化钢管的表面质量。

镦粗过程中较小的镦锻比可减小镦粗后空心坯的表面粗糙程度。

当挤压铸态金属时,采用具有更薄润滑膜的结晶型润滑剂取代玻璃润滑剂以取得较好的效果。挤压钢管表面的最普遍的缺陷是斑痕和划伤,其产生是由于对挤压过程参数中玻璃润滑剂黏度的选择不当造成的。同样,如坯料前端棱角倒圆半径不足,会导致由于挤压时校缘过冷,在挤压模旁出现停滞区,并将其拉入变形区内而导致钢管表面拉痕缺陷。

为了获得良好的不锈钢管内表面质量,必须使用较小粒度(0.4mm以下)的玻璃润滑剂,但对于带通制冷却芯体和金属变形高流速的挤压工序,虽然其对钢管内表面有导致刮伤和气孔缺陷的危险,其润滑的原始参数可不必像玻璃垫那样选择在润滑层内具有温度区别的双层挤压玻璃润滑垫。

为了获得优良的钢管内表面,在挤压前向管坯内孔精确地计量和均匀地供给润滑剂具有很大的意义。

一般向管坯内孔供给玻璃润滑剂粉末的分量借助于半圆形长勺盛满玻璃润滑剂粉未后伸入并倾倒在坯料内孔内,然后通过坯料在铺满玻璃粉的斜台板上滚动或在一个旋转的装满玻璃粉的布料装置下转动时,玻璃润滑剂即均匀地分布并熔化在内孔表面上。

当送入到坯料内孔的玻璃润滑剂不能做到均匀地覆盖在坯料的内表面时,就会导致管材内表面的一侧由于润滑剂过量而引起挤压钢管内表面产生气泡和巨大的斑痕缺陷。而另一侧则因为润滑剂的不足而出现划伤带。为了避免上述缺陷的产生,必须根据挤压钢管的不同规格,采用不同尺寸的送粉长勺,控制送入管坯内孔的玻璃润滑剂数量。

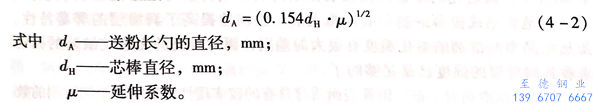

控制对不同规格钢管挤压坯料内孔的布粉数量,建议通过以下经验公式计算送粉半圆形长勺的直径:

润滑剂的喷涂均匀度还取决于磨碎程度(玻璃粉的粒度)。粉尘状的润滑剂(颗粒直径小于0.1mm)沿管坯内表面分布的均匀程度要比粗粉差一些。当采用玻璃粉的粒度为0.25~0.40mm 时,能得到最佳内表面质量的挤压不锈钢管。

非常重要的一点是,要采用内孔直径不超过挤压芯棒直径5~7mm的空心管坯。否则在镦粗时,润滑垫的材料会挤入管坯和芯棒之间的缝隙,而导致挤压钢管内壁的气孔和刮伤缺陷。并且,随着管坯和芯棒间缝隙的增大,不锈钢管内表面缺陷的数量和范围增加。当采用炉渣和结晶型润滑剂制作润滑垫时,这一点尤为重要。严格地讲,这类润滑剂不适合管坯内表面的润滑。

此外,当滚涂玻璃粉时,如在坯料外表面上聚集厚厚的一层玻璃粉,将会导致挤压钢管外表面严重的“桦树皮痕”缺陷。为了消除这一缺陷,曾研究使用天然矿物质作为润滑剂,促使其形成薄薄的一层润滑膜,而无需复杂地修补失去连续性的坯料表面润滑层。

对各种矿物质黏度及热物理参数的研究表明,在1150~1250℃温度范围内,用于坯料外表面滚粉的在每硼石和硅钙硼石一钙铁辉石一石榴石完全符合润滑剂的要求。而采用这类润滑剂的实际效果在于润滑剂能均匀地滚涂到环料的外表面。但操作时,粗糙地撒粉到斜滚板上,引起在坯料上玻璃层薄的地方先熔化而成斑点覆盖在其表面上。穿孔或挤压时,变形区的润滑膜失去连续性,不仅导致空心坯和挤压钢管的内表面缺陷,而且引起管坯和钢管的壁厚不均,同时也降低了穿孔筒和挤压筒内衬的使用寿命。只有均匀地滚涂润滑剂时,才能满足穿孔和挤压对润滑剂的工艺要求。

在挤压时,挤压筒内衬的直径对于挤压坯料表面润滑用的润滑垫的致密度的要求具有重要意义。使用结晶型润滑剂和使用玻璃润滑剂的情况不同。结品型润滑剂在使用时,其和高温坯料接触后没有逐渐软化的过程,而是当其表面层达到熔化国度时,瞬时地熔化。并且熔融态的结晶型润滑剂具有很低的黏度。一般认为,在高温下润滑剂的低黏度会导致高压下挤压时的不良效果。

但正是由于这类润滑剂在挤压时迅速地由固态过渡到液态,以及当温度降低时又迅速地由液态转变为固态的特性,使挤压钢管的质量得到了改善,消除了不锈钢管上的裂纹缺陷。这是由于当润滑剂的表层达到熔化温度时,即瞬时的熔化并由被挤出的金属带出模孔,均匀地覆盖在钢管表面上,在挤压模的出口处已不存在润滑垫,而熔化的覆盖在制品表面上的润滑剂薄膜与冷态的工具相接触,并迅速地凝结成极薄的制品表面覆盖层,急剧地提高了润滑层的屏幕特性。虽然结晶型润滑剂的熔化温度有很大的差别,而对得到的无裂纹缺陷的不锈钢管来看其润滑层的强度已是足够的了。

结晶型润滑剂对于挤压不锈钢管表面质量具有的较实质性的影响的是润滑剂的数量。当润滑剂的熔化温度与挤压过程温度相适应时,获得了最佳结果。即润滑剂的熔化温度与挤压过程坯料金属温度之差取决于变形材料,其最佳值应为80~150℃.当上述温差增大时,会导致钢管表面质量恶化,这可在采用低黏度的玻璃润滑剂时能观察到。而当该温差减小时会导致划伤缺陷。

曾采用高炉炉渣来制作在1150~1200℃温度范围内使用的润滑垫。但高炉炉渣的润滑机理与玻璃和结晶型润滑剂相比较的主要区别在于,高炉炉渣的熔化温度高达1280~1320℃,相应的挤压温度为1180~1200℃。

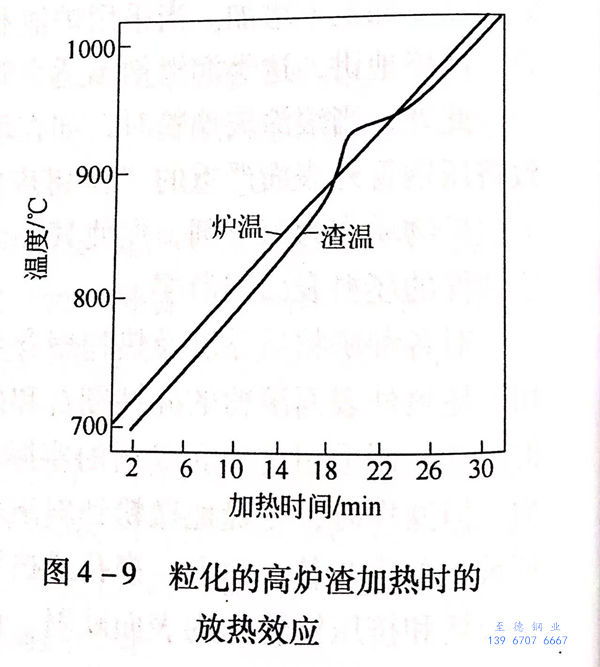

从粒化的高炉炉渣加热时的放热效应(图 4-9)可以看出,在实验室炉内慢速加热时炉温和渣温的变化特点在850~950℃温度下,炉渣发生玻璃状成分的再结晶和使润滑剂补充加热的放热反应。

在850~950℃温度下,预焙烧过的炉渣无放热效应。高炉炉渣的润滑作用是当润滑垫的表面与变形金属接触时被加热到接近金属变形时的温度。而同时发生的再结晶放热反应,导致润滑垫的表层温度提高到1300~1320℃,在此温度下,润滑垫表面熔化,并使拼压过程正常地进行。

应该指出,使用在950℃下专门焙烧的高炉炉渣润滑垫时,由于炉渣来不及熔化,挤压不锈钢管表面出现严重的擦伤。可见高炉炉渣与热环料紧密接时,在炉渣再结晶的放热效应和变形热的同时作用下才会有效。而当没有放热效应或无变形热的情况下,达不到炉渣熔化所需要的温度时,也起不到润滑剂的作用。因为炉渣再结晶热在变形开始前来不及传递开,所以炉渣作为不锈钢管坯内表面的润滑剂是不合适的。