浙江至德钢业有限公司技术人员长期对车间生产不锈钢管状况跟踪调查研究发现,延伸系数对挤压不锈钢管质量的影响与挤压速度的影响很类似。因为其确定了金属的流动速度。因此,上述参数可以一起看作是金属对润滑剂热作用时间的变化。

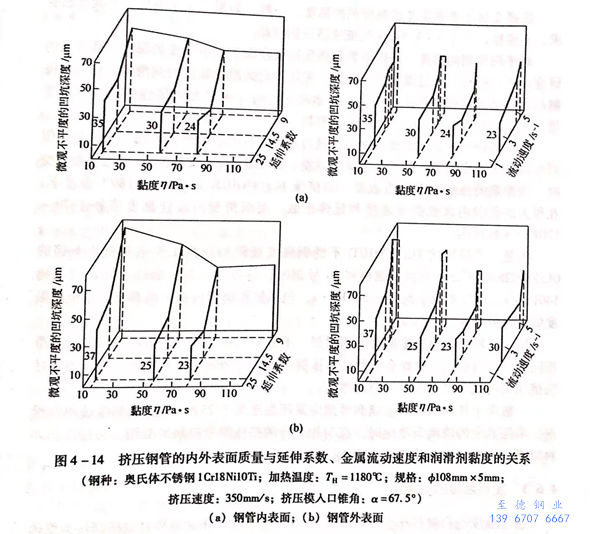

延伸系数对挤压生产不锈钢管质量的影响的试验结果如图 4-14 所示。从可以得出:

1. 对于低黏度(15Pa·s)和中等黏度(57Pa·s)的玻璃润滑剂,在延伸系数为9~23的范围内,当延伸系数增大时,不锈钢管的内外表面质量得到改善。特别是从低延伸系数过渡到中等延伸系数时较为明显。而当使用高黏度的玻璃润滑剂时,延伸系数对挤压钢管表面质量的影响有些不同。因为,对于黏度为83Pa·s的玻璃润滑剂,当由低伸长率过渡到中等伸长率时,不锈钢管表面的微观不平度的深度减小,然后在延伸系数等于23范围内时又有些增大。

2. 当使用黏度最大(120Pa-s)的玻璃润滑剂时,只有在最小的延伸系数(μ=9)时,挤压才能稳定进行,而当高延伸系数(μ=14.5~23.0)时,挤压过程无法进行。

3. 润滑剂黏度的变化对于不锈钢管表面质量的影响要比延伸系数变化的影响大,当中等延伸系数μ=14.5和粘度为80~90的玻璃润滑剂挤压时,得到最好的结果

4. 对于挤压力参数更明显的影响因素是延伸系数的变化,因为由于金属阻力的增加。当延伸系数增加2.5倍时,引起挤压力增加50%~55%。而当润滑剂黏度从15Pa·s增加到83Pa·8时,挤压力的增加不会大于10%。

5. 当金属流速增大时,挤压不锈钢管表面质量提高。而金属流速的最佳值取决于所采用的润滑剂。当金属流速为5~6m/s时,对高黏度的润滑剂能获得最高的挤压不锈钢管表面质量。而对低黏度的润滑剂,当流速为超过10m/s时,才有可能,这是因为当金属的流速增大时,热金属对润滑剂表层作用的持续时间减少、相应地减小带入变形区的熔化润滑剂的厚度。因此,在挤压制品表面上显示出较小程度的痕,其深度可达30~40μm,而管子前端表面的斑痕深度可达100um。这是由于在挤压过程中,坯料端部在镦粗时与玻璃垫的热作用持续时间出较长。

试验中,挤压不锈钢管时的镦粗持续时间为1~2秒,而挤压过程中与玻璃垫接触的计算时间为0.015~0.025秒。选择全属的流速应考虑润滑剂的黏度,一般,如果不是金属低塑性提出的要求,不希望以小于3~3.5m/s的流速挤压钢制品。对于润滑剂的黏度、挤压参数和挤压制品表面微观不平度的深度三者关系的研究,可以得出,通过改变挤压参数,采用不同的原始黏度的润滑剂,可以获得表面质量合格的不锈钢管产品。如果选择出对应于挤压速度参数最佳的润滑剂黏度值,则达到最好的挤压制品的结果就容易了。

采用各种不同黏度的玻璃润滑剂进行挤压不锈钢管材的试验研究表明,最佳黏度值同时取决于许多因素,如变形金属的强度、挤压比、挤压速度等。上述参数改变时,润滑剂的最佳黏度随着改变。如挤压321不锈钢管时,1180℃温度下在很大的范围内改变挤压速度和延伸系数,而润滑剂的最佳黏度值处于70~120Pa·s范围内。但是,当挤压比321不锈钢强度极限相应高1.5倍和低1.5倍的0C123Ni28Mo3Cu3Ti耐蚀不锈钢和10号钢时,前者润滑剂的最佳黏度值增大到140Pa·s,而后者减小到25~500Pa·s,包括挤压不锈钢管内部表面都要采用相同黏度的润滑剂。

用于不锈钢管坯料外表面滚涂的玻璃润滑剂,不能采用挤压模的润滑垫和内表面润滑相同的玻璃润滑剂。否则会导致从挤压筒中顶出压余时有困难,而且在未预热好的挤压筒内挤压时,挤压力急剧增高。一般用于坯料滚涂的玻璃润滑剂应采用黏度低于25Pa·s的低黏度玻璃润滑剂。采用其余的玻璃润滑剂时,在与相对冷的挤压筒壁接触时凝结,并使取出坯料时遇到困难,而且使挤压力增大。