目前对于不锈钢管挤压消耗量最大的工模具是挤压模的孔型设计存有以下两种基本观点:

1. 挤压模的孔型设计以保证最低的挤压力为出发点;

2. 挤压模的孔型设计以保证成品横断面上金属颗粒流速的最低不均匀性原则为出发点。以此来确定挤压模的基本形式的基本参数-挤压模内孔的中心线和锥体母体之间的锥角α(入口锥角)。

俄罗斯普罗佐罗夫的研究指出,挤压模的入口锥角度和定径带的宽度对挤压力的影响不大。因此,在设计挤压模时,应以获得不形成“停滞区”缺陷的优质制品为出发点。

为了预防“停滞区”的形成,有人认为,挤压模锥角应为α=60°。但是使用硅酸盐作为润滑剂时,要求从调节进入变形区润滑剂的数量的可能性方面来考虑挤压模的孔型设计。

浙江至德钢业有限公司技术人员内则指出,挤压不锈钢管的外表面质量取决于变形区内润滑剂的数量。润滑剂不足时,会导致划伤,而润滑剂过剩时,会引起钢管表面缺陷。他提出采用特殊结构的挤压模设计来调整变形区的润滑剂层的厚度,并推荐采用“双重挤压模”,即挤压模的第一个直径比第二个直径大出1.5mm,使多余的润滑剂留在挤压模1之间的环形沟槽内,以及能保持润滑剂在锥形部分具有集中沟槽的挤压模2内。但是,尼科波尔南方不锈钢管厂古里亚耶夫认为,浙江温州不锈钢管厂家推荐的双重挤压模在生产条件下不可能有效。

在美国专利No.2907457、No.2971644中,波·科克斯指出,挤压模的入口锥度对挤压制品的表面质量有影响。因此,他研究了在使用不同的玻璃润滑剂时,挤压模入口锥度对挤压不锈钢管的质量影响。通过具有入口锥角为67.5°、60°、45°和90°(平面模)的挤压模及其相应的玻璃垫进行试验的结果表明,使用平面模时,能保证得到外表面在全长上比较一致质量的管材。而入口锥角为60°、67.5°、90°的挤压模进行挤压时,挤压力的区别不大(相差在5%~10%范围内)。

当采用α≤45°的挤压模时,如果润滑垫的形状与挤压模的入口形状相似,则由于坯料端部在挤压开始时顶坏和顶出润滑垫,或者是坯料前尖端的快速冷却,会使挤压过程的进行遇到困难。

采用α=90°的挤压模时润滑剂能均匀流入,是因为当连续挤压时,能成定并压授和挤压筒内衬配合区域多余的润滑剂在平面模上能够为其提供更多约能的排挤条件。

当采用平面模时,只有同时使用具有最佳黏度的玻璃润滑剂,才能获得具有高表面质量的挤压制品。对各种黏度的玻璃润滑剂的试验研究表明,玻璃润滑剂过度的熔化或者由于低黏度引起的润滑剂的屏幕特性不足,也会导致无论是锥形模还是平面模挤压后不锈钢管表面质量的恶化。

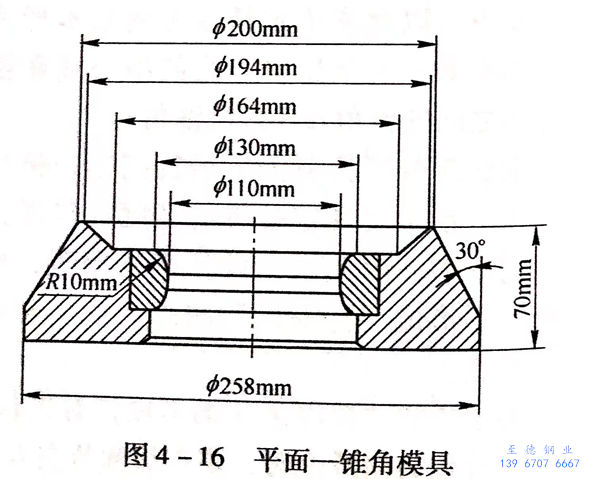

采用平面挤压模时,同时要求遵守当挤压时防止在挤压模和挤压筒配合区内发生金属环状缺口。试验表明,最有效的是采用复合挤压模,即“平-锥挤压模”,其锥形部分的角度为45°~60°,以便保持其平面部分的宽度在20~22mm范围内( 图 4 -16)。

由于使用了玻璃润滑剂,在过渡圆柱形定径带部分处的圆角半径的变化受到限制。该半径的过量减小会影响润滑剂的工作条件,因为在锐角边缘处更有可能破坏润滑薄膜的密实性。圆角半径的增加,会伴随挤压模高度的增加,而导致挤压模的过量消耗。当使用直径为140~250mm的挤压筒挤压时,最可行的圆角半径可以认为是8~10mm。