存在拉应力的情况下,应力腐蚀裂纹优先在点蚀坑处萌生并扩展。在本章中,基于对点蚀坑内裂纹萌生位置的观察,计算点蚀坑内的应力集中系数,分析点蚀坑形貌对裂纹萌生的影响以及点蚀坑内裂纹萌生机理。对高温低CI-浓度环境中裂纹的扩展速率进行研究,并分析裂纹扩展的随机性。

一、应力腐蚀裂纹的萌生

1. 点蚀坑形貌对裂纹萌生的影响

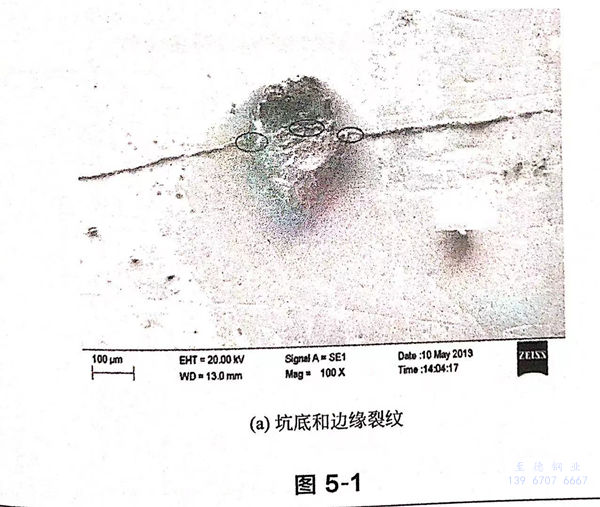

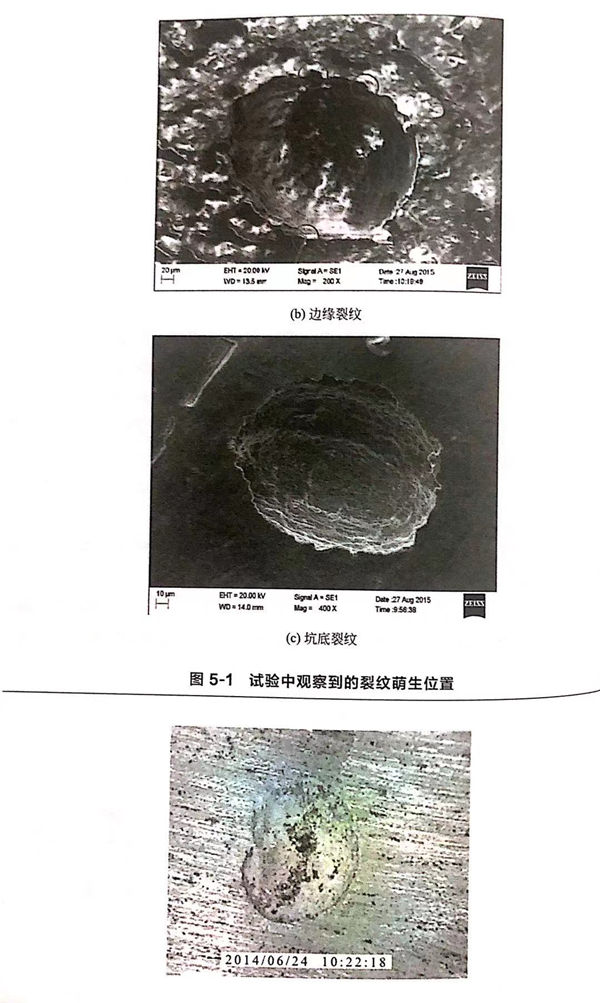

从电化学角度来说,由于金属离子的水解,点蚀坑底的pH值更低、Cl-浓度更大,裂纹会优先在坑底萌生。但实际中发现,多数应力腐蚀裂纹在坑肩或坑口边缘处萌生,无论在高应力还是低应力情况下,都发现了这种现象。图5-1是慢拉伸试验后扫描电镜下观察到的试样表面点蚀坑和裂纹,从图中可看出,点蚀形貌近似为半椭球形,在高应力作用下,沿拉伸方向的表面尺寸大于垂直于拉伸方向的表面尺寸。实际应力腐蚀开裂案例中,观察到的点蚀坑和裂纹萌生位置及形貌如图5-2所示。

由图5-1和图5-2可看出,裂纹在点蚀坑处的萌生和扩展方式主要有以下四种情况:

①. 裂纹萌生于坑底,在垂直于拉应力方向沿蚀坑表面一直扩展到坑外表面;

②. 裂纹萌生于坑底,只沿材料厚度方向扩展,不向坑外表面扩展;

③. 裂纹萌生于坑口或坑肩,只向坑外表面扩展;

④. 裂纹在底部和坑口处同时萌生,沿表面向两侧同时扩展,最终汇合成主裂纹。

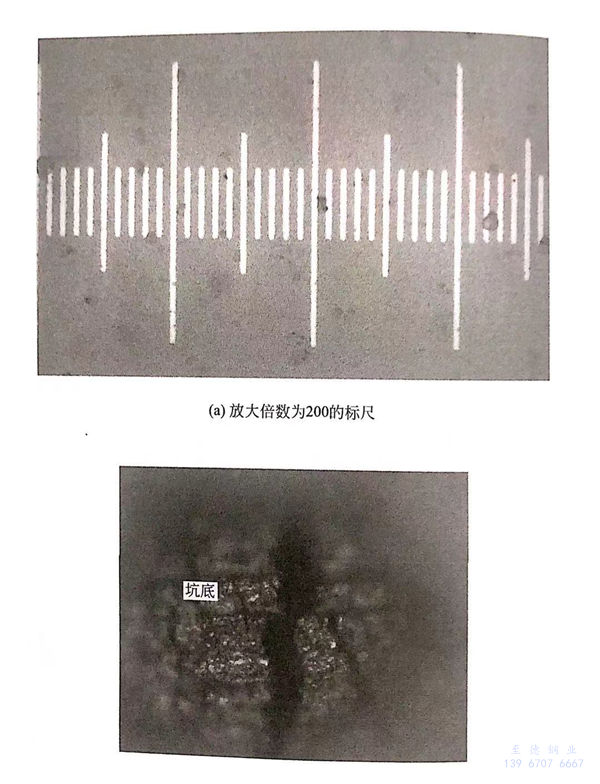

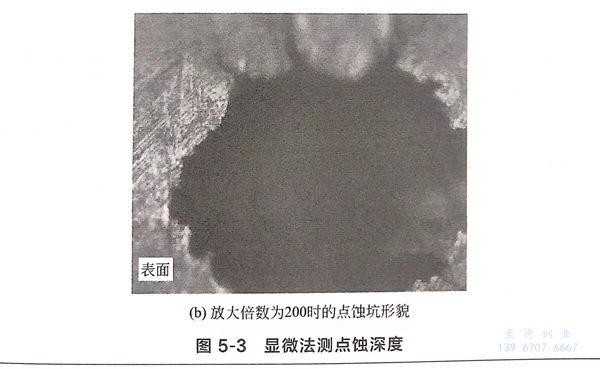

裂纹萌生受力学作用和电化学作用共同作用,而力学作用占重要地位。因此,由点蚀坑引起的局部应力集中在很大程度上决定了裂纹萌生位置。为了明确点蚀坑形貌与裂纹萌生的关系,对点蚀坑尺寸进行了测量。点蚀坑深度采用显微法测量,放大倍数为200时的标尺如图5-3(a)所示,观察到的点蚀坑底部和表面的图像如图5-3(b)所示。

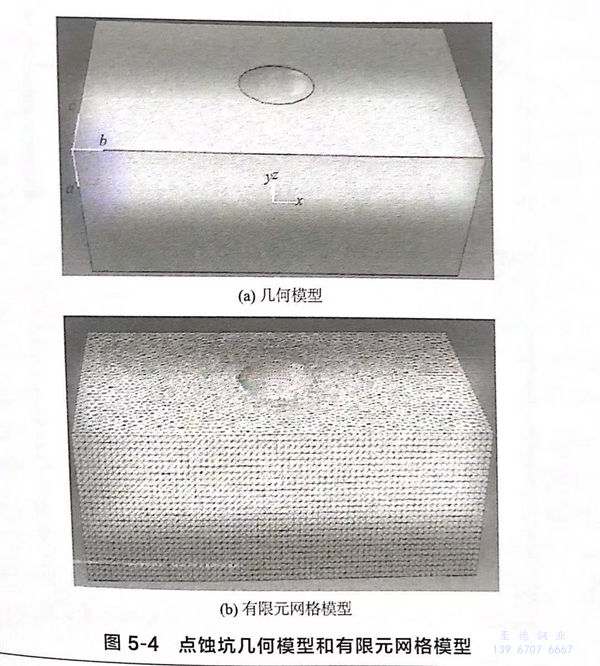

根据测得的点蚀坑尺寸,采用ABAQUS软件对不同形貌点蚀坑建立三维模型,分析点蚀坑内应力集中情况。点蚀坑形貌简化为半椭球形:b为蚀坑半长,沿拉伸方向;c为蚀坑半宽,垂直于拉伸方向;a为蚀坑深度。几何模型和有限元网格模型如图5-4所示,模型中部分点蚀坑尺寸来源于应力腐蚀试验后试样中点蚀坑的实际尺寸。材料模型采用弹塑性模型,弹性模量E=210GPa,泊松比v=0.3.XY面施加Z方向的约束,即UY=0,XZ面采用对称边界。

由于研究目的是得到点蚀坑内应力集中系数,为便于计算,只沿椭球长轴方向施加10MPa的拉应力。坑内的应力集中系数Kt为:

Kt =σmax / σ(5-1)

式中 σmax-应力集中处最大Mises(米塞斯)应力。

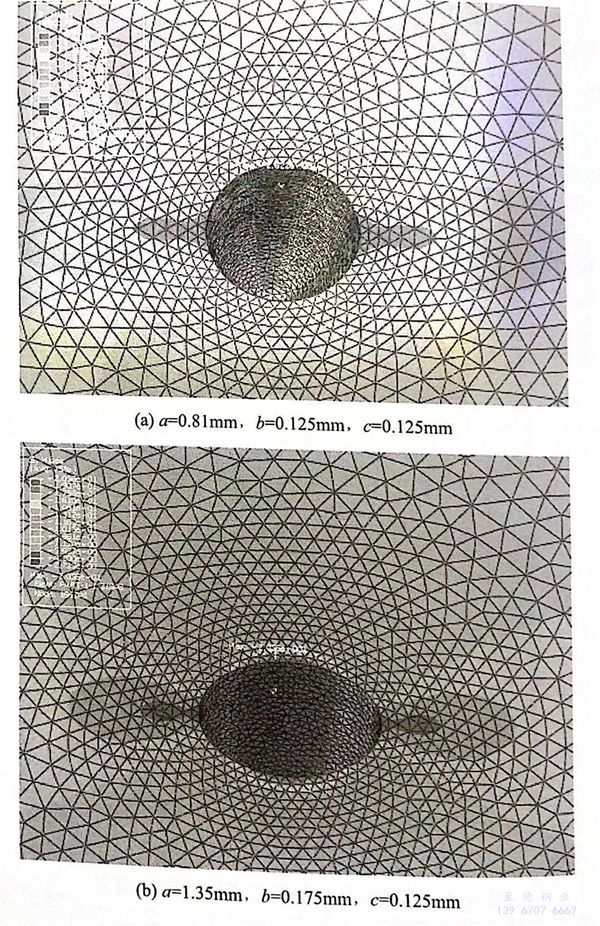

首先对深坑内应力分布进行了模拟,结果如图5-5所示。

由图5-5(a)可知,深宽比a/2c=3.24、b=c=0.125mm的点蚀坑,最大应力位于坑肩部,Kt=2.6;坑底和坑口的应力分别为外加应力的1.9倍和2.3倍。保持宽度不变,深宽比增大为5.4,同时b增大到0.175mm,最大应力位于肩部,Kt=2.0;坑底和坑口的应力分别为外加应力的1.7倍和1.9倍,如图5-5(b)所示。与图5-5(a)中的点蚀坑相比,虽然图5-5(b)中的点蚀坑深宽比增大,但由于长宽比增大,坑内各处应力集中程度反而减小。对于深宽比为2.025、半长和半宽都为0.2mm的点蚀坑,最大应力也位于肩部,Kt=2.55;坑底和坑口的应力分别为外加应力的2.2倍和2.3倍,如图5-5(c)所示。

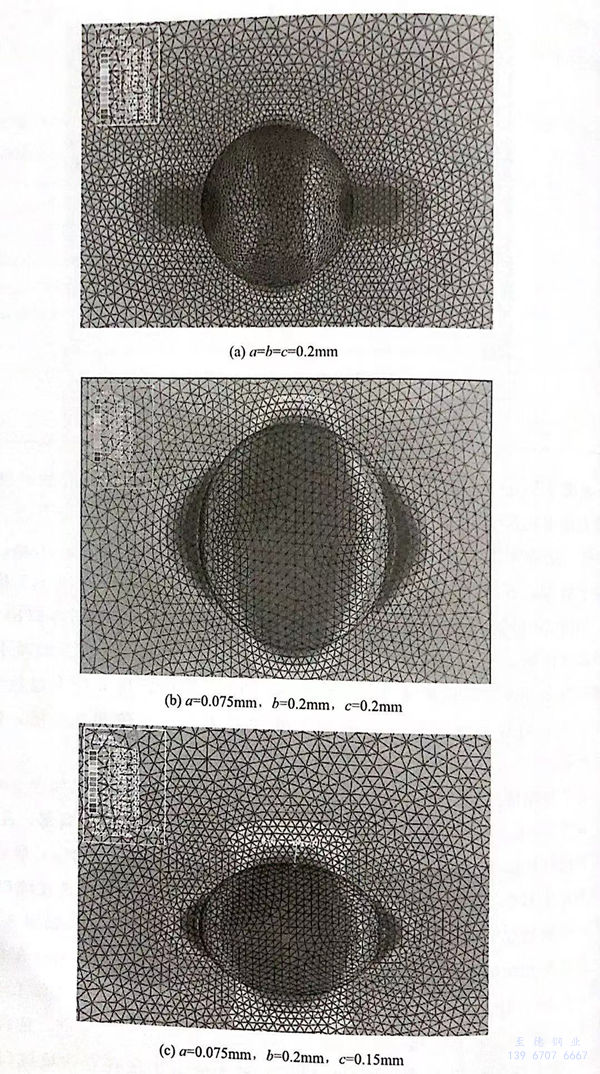

为了与深坑比较,对浅坑内的应力分布也进行了模拟,结果如图5-6所示。对于a=b=c=0.2mm的半球形点蚀坑,最大应力出现在肩部,Kt=1.9;坑底和坑口的应力分别为外加应力的1.8倍和1.8倍,如图5-6(a)所示。保持长度和宽度不变,深宽比减小至a/2c=0.1875时,最大应力出现在坑口,Kt=1.49;坑底和肩部的应力分别为外加应力的1.46倍和1.48倍,如图5-6(b)所示。保持长和深度不变,减小宽度使深宽比为0.25时,最大应力出现在点蚀坑肩部,Kt=1.46;坑底和坑口的应力分别为外加应力的1.4倍和1.4倍,如图5-6(c)所示。在图5-6(c)几何尺寸的基础上减小蚀坑深度,使深宽比为0.133,应力分布情况如图5-6(d)所示,最大应力出现在点蚀坑坑口,Kt=1.17;坑底和坑肩的应力分别为外加应力的1.14倍和1.1倍。

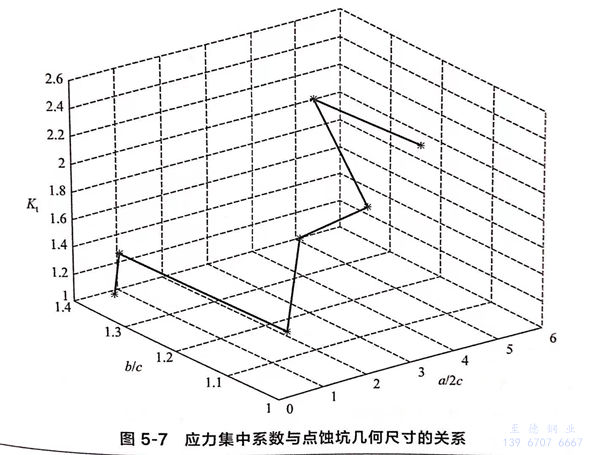

由以上模拟结果可知:应力集中区垂直于拉伸方向,且呈带状分布,当深宽比较大时,应力集中带从口部到底部逐渐变窄;深坑中最大应力出现在点蚀坑口下边缘,浅坑中应力最大值位于点蚀坑口或坑口下边缘;相同的长宽比下,随着a/2c值的减小,应力集中程度降低,应力集中分布带变宽且上下宽度趋于均匀;而深度相同时,b/c值减小,应力集中系数增大。因此,点蚀坑应力集中系数的大小不仅与深宽比有关,还与长宽比有关,三者之间的关系如图5-7所示。

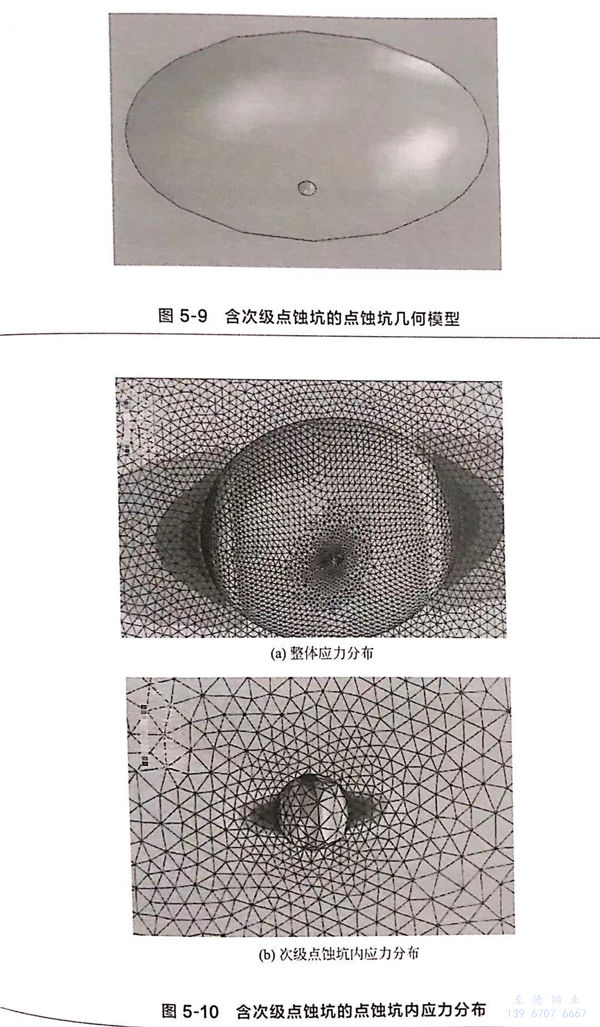

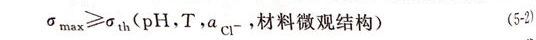

不论是深坑还是浅坑,点蚀坑口或下边缘的应力集中程度最大,大部分裂纹会优先在此萌生,这与在试验和实际失效案例中观察到的现象是一致的。然而,也发现了一些起源于坑底的裂纹,这主要有两方面的原因:一是浅蚀坑坑口、坑肩和坑底的应力集中程度相差很小,微小的力学变化和电化学溶解变化都可能引起裂纹萌生位置的改变;二是实际点蚀的形貌并不是标准的半椭球形,受材料内部夹杂及晶体结构的影响,点蚀坑内部可能产生次级点蚀坑,如图5-8所示,次级点蚀坑的存在引起最大应力集中位置的改变。为了研究次级点蚀坑对应力集中的影响,在初级点蚀坑的基础上建立次级点蚀坑模型,并进行有限元模拟。点蚀坑尺寸:a=0.075mm,b=0.2mm,c=0.15mm;次级坑的尺寸:a=b=c=0.01mm,几何模型如图5-9所示,施加10MPa的单向拉力,模拟结果如图5-10所示。

由图5-10可见,坑内最大应力出现在次级点蚀坑的坑口处,应力集中系数为3.2,坑底的应力为外加应力的2.5倍;与图5-6(b)相比,原点蚀坑坑肩和坑口位置的应力集中程度基本没变。

2. 裂纹萌生机理

对于奥氏体不锈钢应力腐蚀裂纹萌生,解释最普遍的是滑移溶解机理。点蚀坑内,一方面,拉应力作用下形成的钝化膜较薄,耐破裂能力差;另一方面,应力集中使局部的应力升高,容易引起位错滑移,导致钝化膜破裂。钝化膜破裂后,露出活泼的新鲜金属,滑移也使位错密集和缺位增加,促成某些元素或杂质在滑移带偏析,在腐蚀介质作用下发生阳极溶解。阳极溶解增强了局部塑性变形,使材料抗开裂能力下降,周而复始循环下去,导致应力腐蚀裂纹产生。通过对点蚀坑内裂纹萌生的研究发现,裂纹萌生于点蚀坑内应力较大的区域。从应力的角度出发,只要局部应力大于等于临界应力,裂纹就形核。即

σmax ≥ σth(pH,T,acl-,材料微观结构)(5-2)

从5.1.1节的分析发现,点蚀坑口和坑肩部位应力集中程度最大,裂纹会优先在此萌生。材料的不均匀性和局部的电化学反应对应力腐蚀裂纹的萌生也有一定的影响,虽然坑内裂纹萌生概率会随着应力集中程度的增大而增大,但实际材料中夹杂和缺陷的存在会改变局部的应力集中分布情况,由此造成理论分析和实际的差距。特别是较浅的点蚀坑,坑口、坑肩和坑底的应力集中程度相差不大,裂纹可能会在多个位置萌生。

把图5-1(c)放大,发现点蚀坑底部存在很多长度为6~8μm的微裂纹,这些微裂纹都垂直于拉伸方向,如图5-11所示。产生多条裂纹的原因是:点蚀坑底部较平坦,应力集中程度几乎相同,只要在比较薄弱的位置就产生位错滑移,进而产生微裂纹。最终,同一面的微裂纹汇聚成一条裂纹,成为主裂纹的起源。

二、应力腐蚀裂纹扩展概率分析

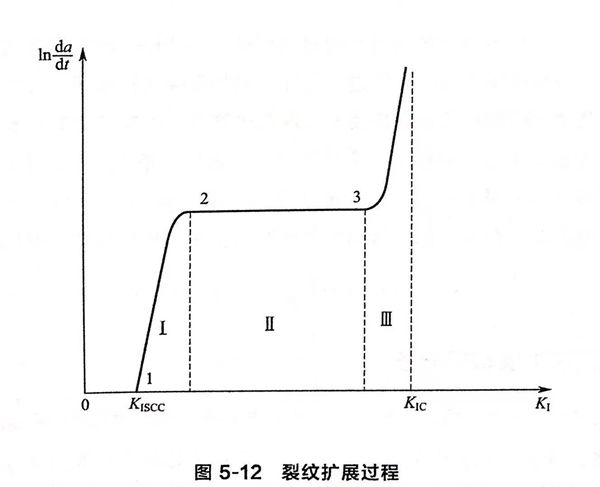

应力腐蚀裂纹扩展过程具有“三段”式特点,裂纹扩展速率与应力强度因子之间的关系如图5-12所示。

在第Ⅰ阶段,da/dt随Ki增大而快速增加,该阶段力学因素起主要作用,用时较短;第Ⅱ阶段,da/dt比较稳定,几乎与Ki无关,裂纹扩展速率不随力学因素的变化而改变,完全由电化学条件决定,用时较长。第Ⅲ阶段,裂纹扩展速率快速增加直至断裂。

1. 裂纹扩展速率估算

应力腐蚀裂纹扩展受环境、应力状态以及材料微观结构和性能等众多因素影响,不同情况下的扩展速率不尽相同。到目前为止,裂纹扩展速率的预测仍是应力腐蚀研究的重点和难点。目前,大多数裂纹扩展模型针对核电设备在高温水环境中的开裂,Shoji模型和Clark模型是两个最具代表性的定量预测模型。Shoji模型完全基于理论推导而获得,模型中涉及的变量较多,虽然能够分析各种环境、材料和力学因素对裂纹扩展速率的影响,但公式非常复杂,解析和计算困难,且公式中包含很多材料参数和电化学参数,组合后所代表的物理意义不够清晰,定量化后的精度难以保证,因此与工程应用距离较远。

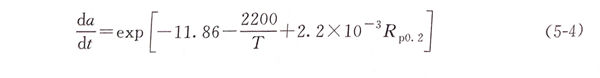

Clark模型是针对不同材料,根据实验数据得到的一种经验模型,模型中考虑了温度和材料的屈服强度对裂纹扩展速率的影响。Clark模型通用表达式为:

由于Clark模型中参数较少,且温度和屈服强度较容易测得,因此该模型在实际工程中得到了广泛采用。本节便采用Clark模型研究奥氏体不锈钢的裂纹扩展速率问题。

由于不同环境中的裂纹扩展速率很难采用统一的Clark模型表达式,所以本节对高温低CI-浓度环境中裂纹扩展进行研究。例如管壳式换热器,壳程介质一般为软化水,介质中Cl-浓度很低,即使Cl-在换热管与管板间的缝隙内富集,其浓度相对于饱和盐溶液中的仍然很低,换热管的工作温度一般在200℃以上。因此,可认为换热管所处的环境是高温低Cl-浓度环境。基于式(5-3),根据文献的试验数据,拟合得到了裂纹扩展速率与温度、屈服强度之间的关系式:

2.裂纹扩展概率分析

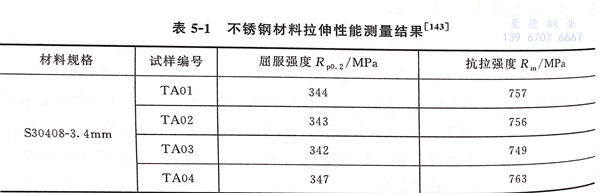

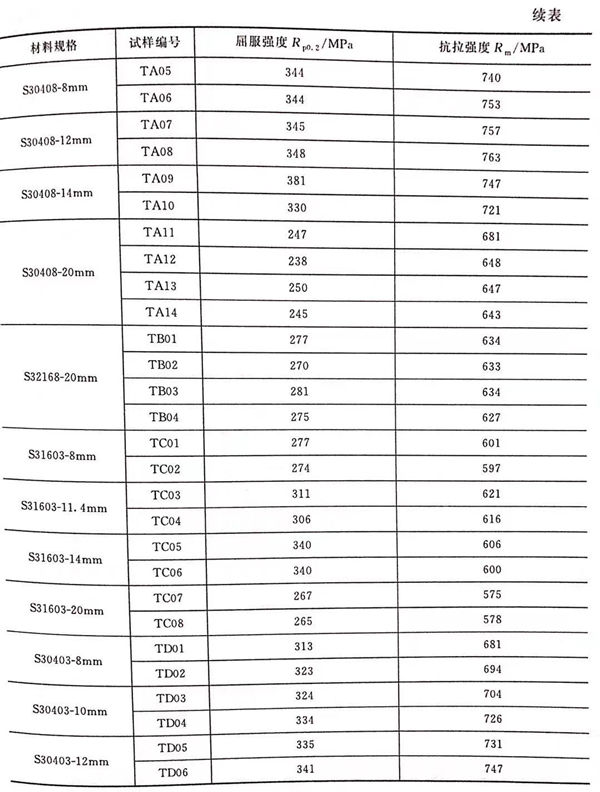

考虑到式(5-4)中参数T和Rp0.2的不确定性,裂纹扩展速率da/dt具有一定的随机性。从第4章的研究可知,温度T可认为是服从正态分布的随机变量。苏成功对不同厚度不同牌号的奥氏体不锈钢力学性能进行了测试,测量结果如表5-1所示。

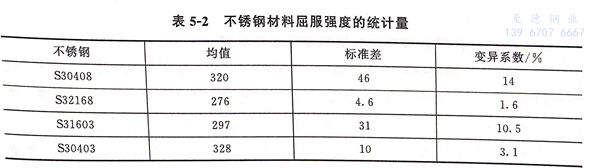

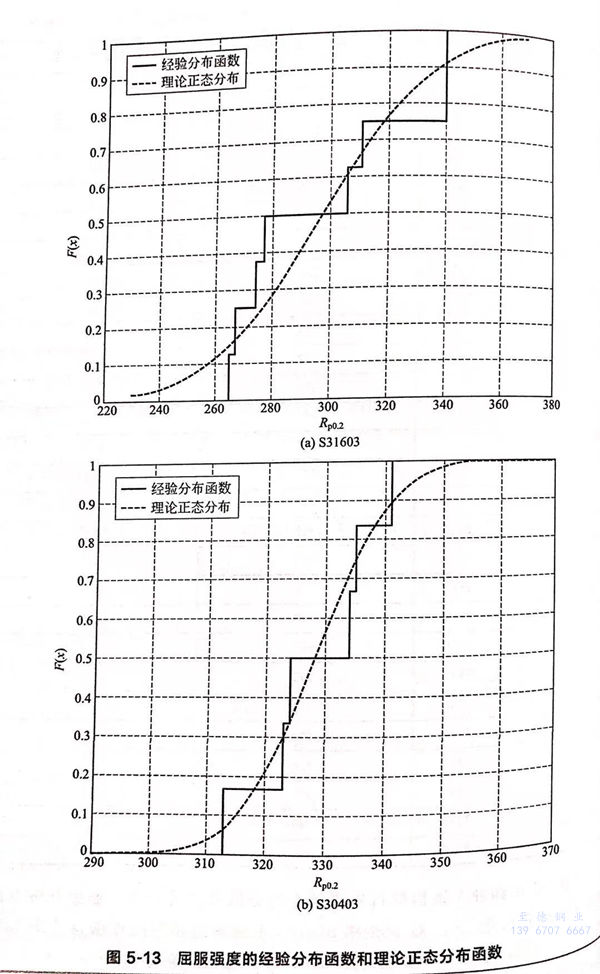

对表5-1中四种不锈钢材料屈服强度的分散性进行分析。通过分析发现,在显著性水平0.05下,316L不锈钢和304L不锈钢的屈服强度服从正态分布,如图5-13所示;受板厚度的影响,304不锈钢屈服强度的分布规律不明显。四种不锈钢屈服强度的统计量计算结果如表5-2所示,由于321不锈钢材料只涉及了一种板厚,因此屈服强度的变异系数较小;其他材料涉及了多种板厚,屈服强度的变异系数较大;如果只考虑一种板厚时,屈服强度的变异系数较小,在0.6%~2%之间。

基于以上分析,可认为奥氏体不锈钢的屈服强度服从正态分布(μRp0.2, σ2Rp0.2),这和文献中的结果是一致的。根据T和Rp0.2的分布函数就可以确定da/dt的概率分布。

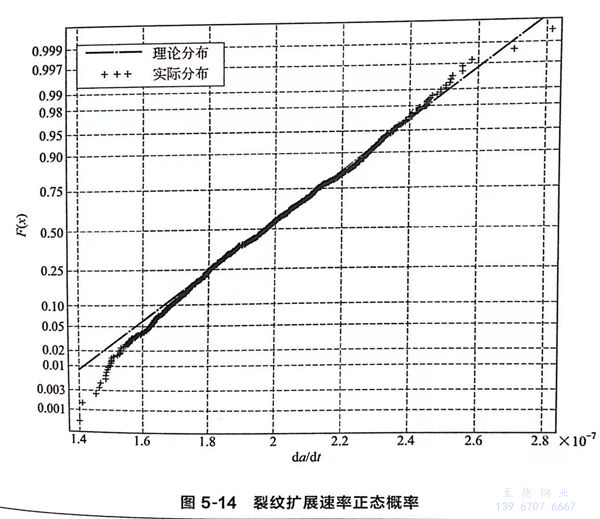

当然,除了以上两个参数,裂纹扩展的随机性还与环境波动、应力波动以及材料成分和性能的微小差别有关。以T~N(240,4.52)、Rp0.2~N(320,462)为例,得到了裂纹扩展速率的正态概率图,如图5-14所示。仅从图中观察发现,裂纹扩展速率近似服从正态分布,但经检验,在显著性水平α=0.05下裂纹扩展速率为正态分布的假设是不正确的。

三、总结

本次主要讨论了点蚀坑内裂纹的萌生以及扩展。

①. 观察了点蚀坑的形貌,测量了点蚀坑的尺寸。采用有限元方法计算了点蚀坑内的应力集中系数,得到了点蚀坑不同尺寸对力集中系数的影响规律。从应力角度出发,分析了应力集中与裂纹萌生之间的关系。

②. 根据Clark公式,采用文献中的试验数据,拟合得到高温低浓度Cl-环境中应力腐蚀裂纹扩展速率公式。

③. 得到了材料屈服强度的分布函数,对应力腐蚀裂纹扩展的随机性进行了分析。