点蚀是一种外观隐蔽而又具有极大破坏性的局部腐蚀形态,是导致不锈钢设备受损的重要原因之一。一方面,点蚀会造成设备穿孔而报废,造成巨大的经济损失。另一方面,点蚀往往是应力腐蚀裂纹的起源,由点蚀发展为应力腐蚀开裂。特别是在石油、化工、核电等领域,设备所处环境恶劣,由点蚀和应力腐蚀造成的设备开裂使大量的危险介质泄漏,甚至造成火灾、爆炸等灾难。因此,点蚀成因、影响因素、预防措施等方面的研究工作一直在进行,然而,在实际生产中,奥氏体不锈钢发生点蚀的概率依然较大。

不锈钢点蚀的成因是钝化膜局部破裂。金属钝化膜破裂由各种不同的机制引起。目前,有关钝化膜破裂的机理主要有三类:穿透机理、吸附机理以及断裂机理。

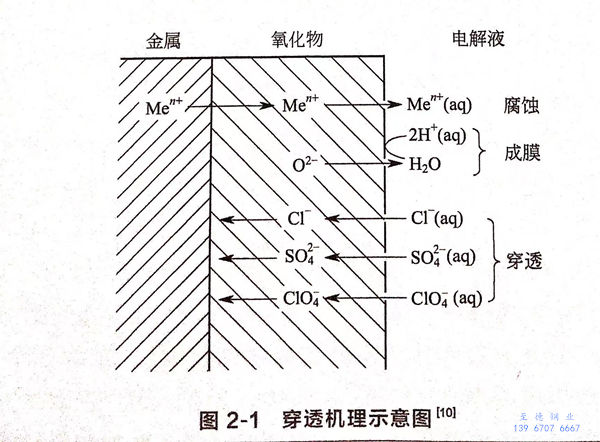

穿透机理认为:阴离子能够穿透氧化膜进入基体材料,引起金属溶解。侵蚀性离子首先吸附在氧化膜表面,然后在电场作用下穿过氧化膜。与Br-和I-相比,氯离子的直径较小,更容易穿透氧化物晶格。值得注意的是,对于铜、铝、铁、镍及其合金等材料,氯是最有侵蚀性的卤素离子;然而,对于Ta和Ti金属,Br-和I-的侵蚀性更强。侵蚀性离子的加入会污染钝化膜,在穿透路径上导致较高的离子电导率,因此该过程是自催化的。在金属-氧化界面上,空位的形成和聚合会破坏薄膜,或者在氧化膜-溶液界面可能会发生快速阳离子释放。在任何一种情况下,快速的阳离子逸出和随后的点蚀都会继续进行。穿透机理示意图如图2-1所示。

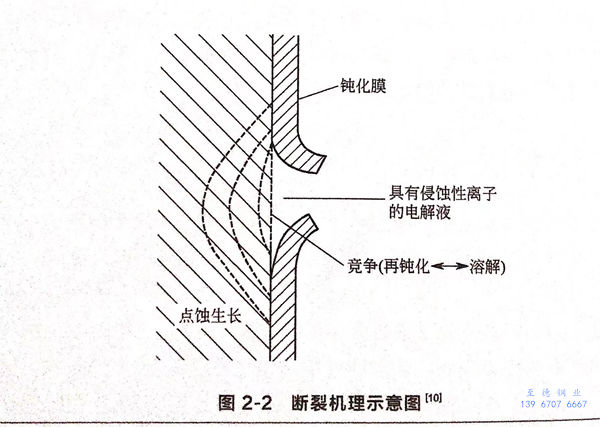

断裂机理认为:点蚀的发生是由某些原因使钝化膜机械应力破裂而引起的,钝化膜破裂后使溶液中离子与基体材料接触,引起金属溶解,其示意图如图2-2所示。引起钝化膜机械破裂的主要原因有空位累积、界面张力、电致伸缩压力、静电压力等。

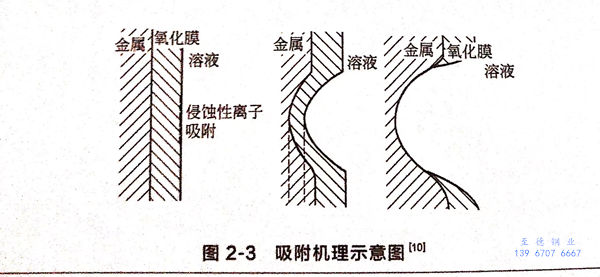

吸附机理认为:侵蚀性阴离子吸附在氧化膜表面并取代了氧元素,这可能会导致表面与金属离子形成络合物。与不络合的情况相比,氧化膜中的金属离子在络合物的作用下向溶液中析出,造成钝化膜厚度减小,直到完全去除氧化膜和发生活性溶解。其过程如图2-3所示。

三种机理的分析前提是不考虑金属中的其他夹杂物和缺陷,把材料作为理想体系。但是,实际金属表面并不是理想的“完整体”,由于表面的夹杂物、沉淀等会使钝化膜厚度不均匀,在制造、运输、安装、使用等过程中也可能会造成钝化膜机械破坏,这些薄弱环节很可能成为点蚀的起始位置。硫化物是不锈钢中一种常见的夹杂物,如MnS,众多研究结果表明,不锈钢的点蚀很多起源于硫化物位置。这是因为,硫化物与基体材料之间是不连续的结构,两者边界处应力较大,应力集中加速了钝化膜溶解。边界处的钝化膜溶解后,会形成沟槽,H+等离子在沟槽内富集,改变了硫化物周围的环境。在腐蚀性更强的环境中,硫化物加速溶解。同时,被腐蚀掉的硫化物会附着在原位置上面,形成局部闭塞区域,闭塞区域内的腐蚀环境更恶劣,金属腐蚀加速。