铁素体不锈钢(ferritic stainless steel,FSS)是指在使用状态具有完全铁素体或以铁素体为主体的组织,铬含量在10.5%~32%的铁基合金。为了赋予此类合金一些特定的性能,常加入适量的钼、镍、铜、铌、钛、铝等元素。与奥氏体不锈钢相比,铁素体不锈钢具有屈服强度高、热导率高、热膨胀系数低、深拉成型性能好、耐应力腐蚀破裂性优良、具有铁磁性和成本低等特点。

自1821年首次发现铬对钢的耐腐蚀性的有利作用,1912年首次进行工业化生产以来,铁素体不锈钢的发展主要经历了四个阶段。

(1)1911-1960年是高碳铁素体不锈钢的发展阶段。在此阶段主要集中于研究铬对耐蚀性、碳对脆性和晶间腐蚀性能的影响。受冶炼装备和生产工艺限制,发展的第一代铁素体不锈钢的碳含量较高,一般在0.12%左右,在高温时会有奥氏体相出现,冷却到室温时转变为马氏体,严重降低材料的塑性、韧性和晶间腐蚀性能。第一代铁素体不锈钢的典型钢种10Cr17(430)现在还在大量生产和应用。

(2)1960-1980年,是低碳铁素体不锈钢的发展阶段。人们已经认识到间隙元素碳、氮是引起铁素体不锈钢塑韧性不良和抗晶间腐蚀性能不足的根源,加之18-8型奥氏体不锈钢在含氯介质中的应力腐蚀破坏事故频发,低碳铁素体不锈钢得到了关注。随着AOD和VOD等炉外精炼技术的确立,为将铁素体不锈钢中的碳降低到较低水平创造了基本条件。受脱碳所能达到的水平限制,第二代铁素体不锈钢碳含量一般在0.03%~0.08%范围内,为降低碳、氮的有害作用,必须加入适量的钛、铌、铝等稳定化元素。得益于当时汽车工业尾气排放系统的需求,第二代铁素体不锈钢的低铬型铁素体不锈钢06Cr11Ti(409)得到了极大发展。

(3)1980-2000年,是超低碳稳定化铁素体不锈钢的发展阶段。随着SS-VOD精炼装备和三步法熔炼工艺的确立,铁素体不锈钢的碳、氮含量可以控制在一个极低的水平,中低铬铁素体不锈钢中碳+氮含量可以达到不超过0.015%,高铬铁素体不锈钢中碳+氮含量可以达到不超过0.025%,钢中稳定化元素含量降低,连铸工艺性能、产品表面质量和焊接性能得到提高。在此基础上发展的第三代铁素体不锈钢不再仅仅局限于解决韧脆转变和晶间腐蚀问题,而是主要集中于高性能铁素体不锈钢上。为了解决水处理工业上应力腐蚀问题,发展了应力腐蚀性能优异的019Cr19Mo2NbTi(444);为了解决耐海水点腐蚀和缝隙腐蚀问题发展了022Cr27Ni2Mo4NbTi(446)、022Cr29Mo4NbTi(447)。

(4)进入21世纪后,铁素体不锈钢的应用范围进一步扩展,广泛应用于厨房设备、家用电器、建筑内外装饰、汽车运输、热交换器、贮水器等与人们生活密切相关的领域。各生产厂家通过合金化和控制加工工艺,针对不同的应用领域,分别发展了具有优异成型性能、耐大气腐蚀性能、高温疲劳性能、冷镦性能和高表面质量等具有不同特性的铁素体不锈钢新品种。我国的铁素体不锈钢在2006-2020年期间有一个飞跃式的发展,粗钢年产量(含马氏体不锈钢)从2005年的86万吨飞速提高到2020年的592.5万吨;产品也从以前只能提供06Cr13A1、06Cr11Ti、10Cr17等比较单一的牌号,发展到可以提供包含低铬、中铬、中高铬和高铬等全系列的铁素体不锈钢牌号,产品性能和质量也得到大幅度提升。这主要得益于四个因素:

a. 我国经济持续高速发展、居民收入逐步增加,为铁素体不锈钢的增长奠定了市场基础;

b. 国际镍价高涨,为铁素体不锈钢的发展带来了价格基础;

c. 国内太钢和宝钢三步法不锈钢生产线的先后建成投产,为铁素体不锈钢的生产打下了硬件基础;

d. “十一五”期间国家科技支撑计划“低镍铁素体不锈钢板带材关键技术开发”课题的顺利执行,给铁素体不锈钢新品种、新工艺的开发提供了技术基础。

在此期间,太钢针对国外车辆用3Cr12开发了强度高、耐蚀性好、焊接性能优良的铁素体不锈钢T4003;针对304和316分别开发了耐应力腐蚀性能优异的铁素体不锈钢019Cr18Mo1Ti、019Cr19Mo2NbTi;针对海水腐蚀环境中的超级奥氏体不锈钢和钛开发了耐点腐蚀和缝隙腐蚀优异的超级铁素体不锈钢022Cr27Ni2Mo4NbTi。宝钢针对304不锈钢开发了铁素体不锈钢B443NT,针对沿海城市外装饰环境开发出了耐大气腐蚀性能和表面质量优异的铁素体不锈钢B445R。钢铁研究总院开发了核电站用超纯高铬铁素体不锈钢008Cr27Mo。太钢联合钢铁研究总院进行了适宜热带连续退火的430Al的开发。钢铁研究总院、北京科技大学、太钢、宝钢、一汽和中信铌联合开发了汽车排气系统消音器用铁素体不锈钢439M等。钢铁研究总院开发了等径转角挤压(ECAP)0Cr13铁素体不锈钢材料。

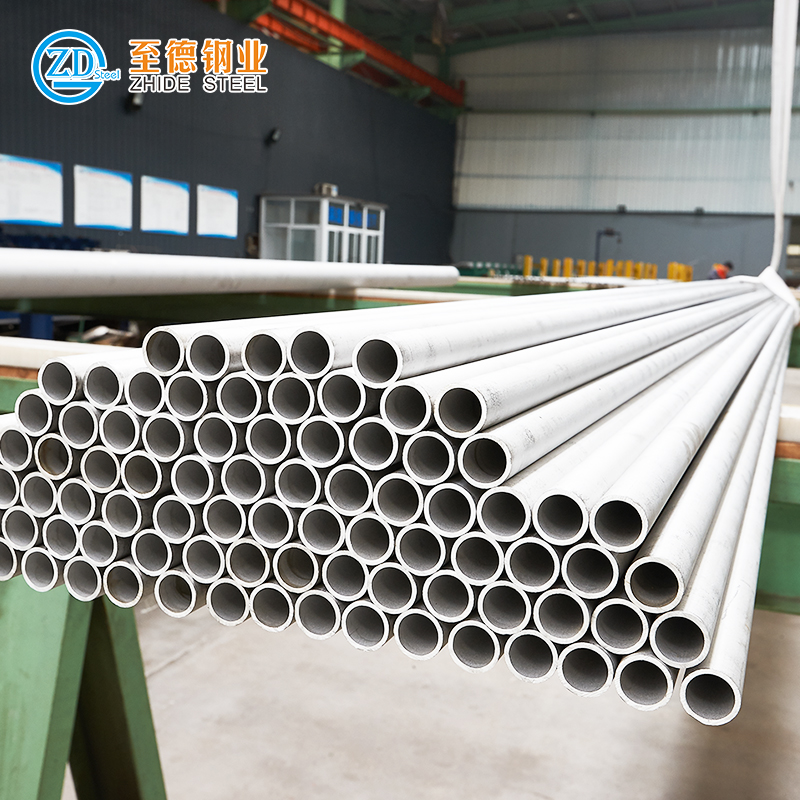

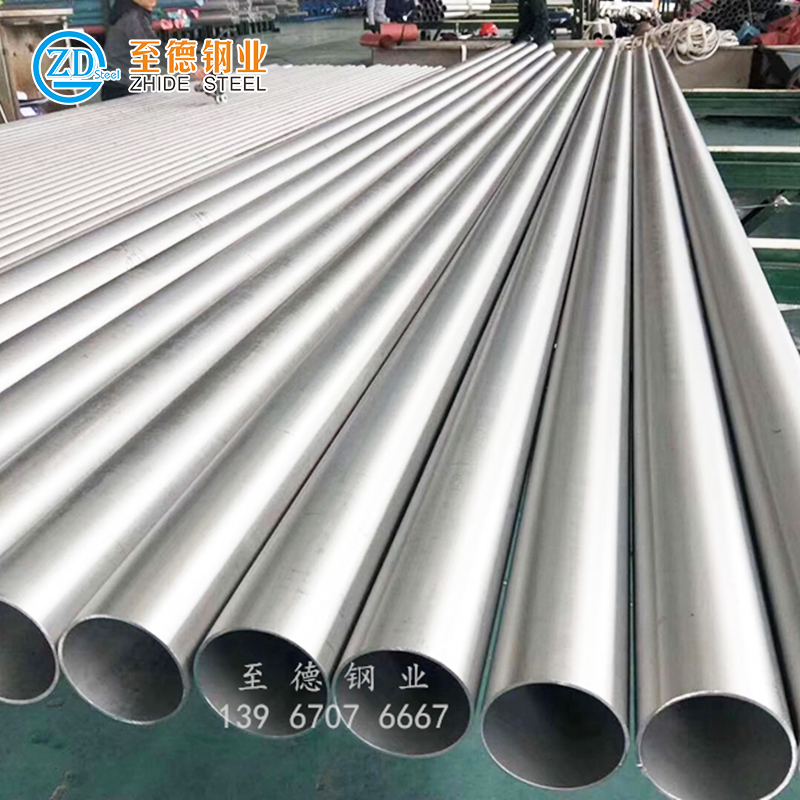

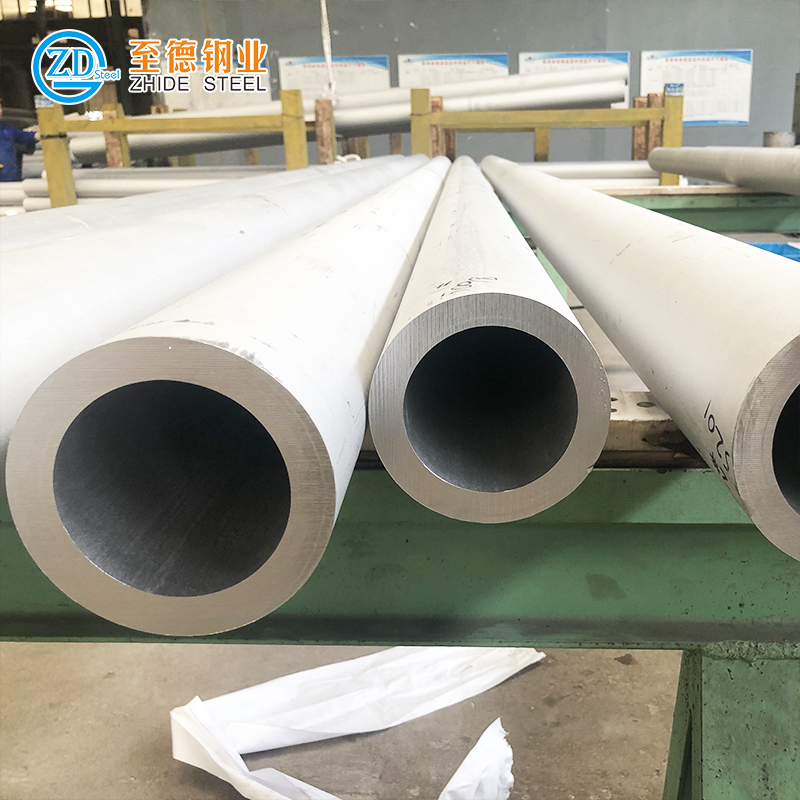

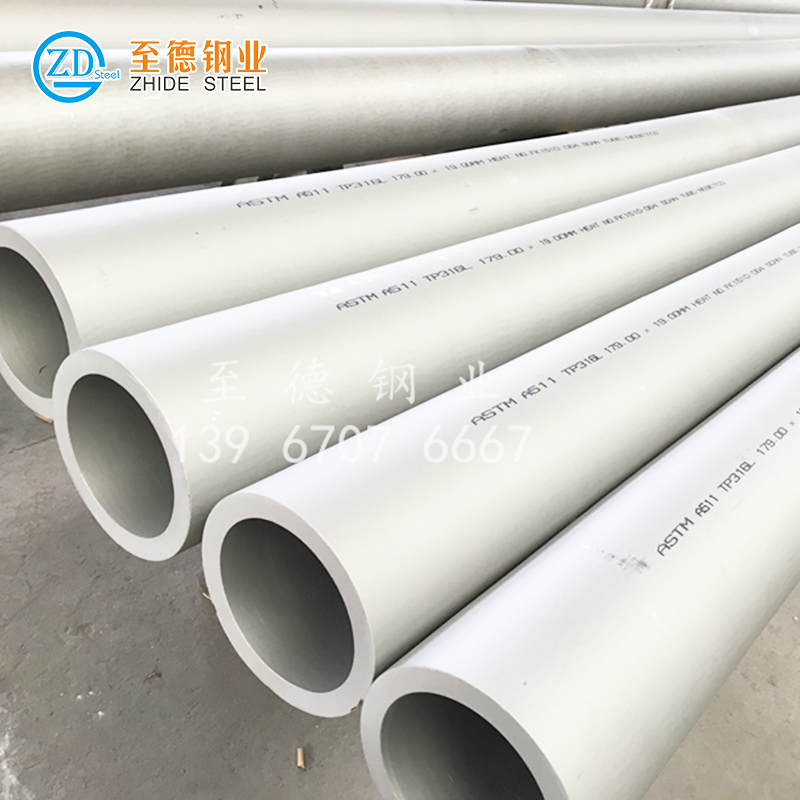

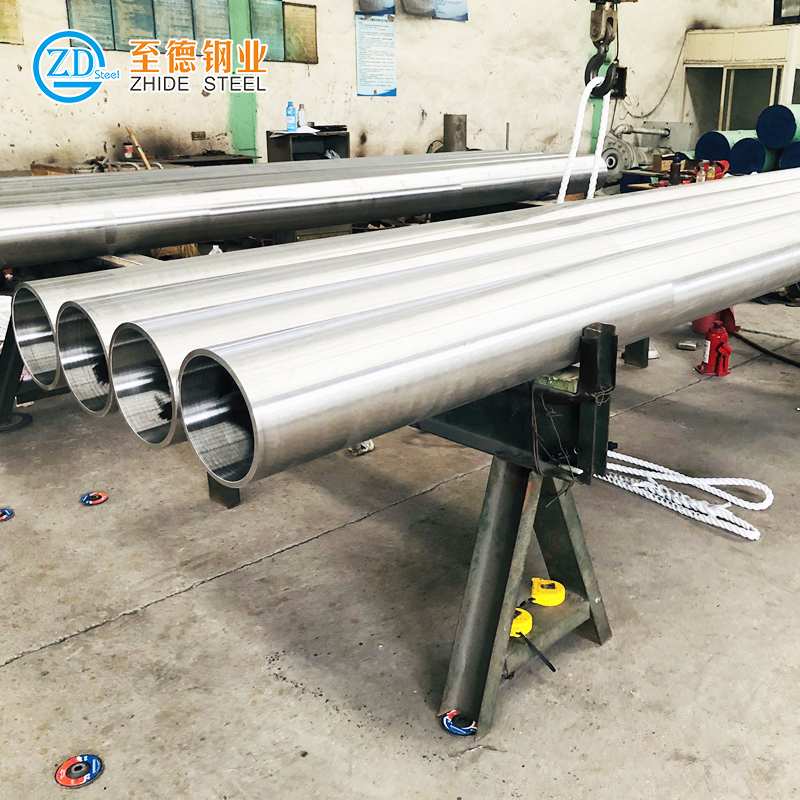

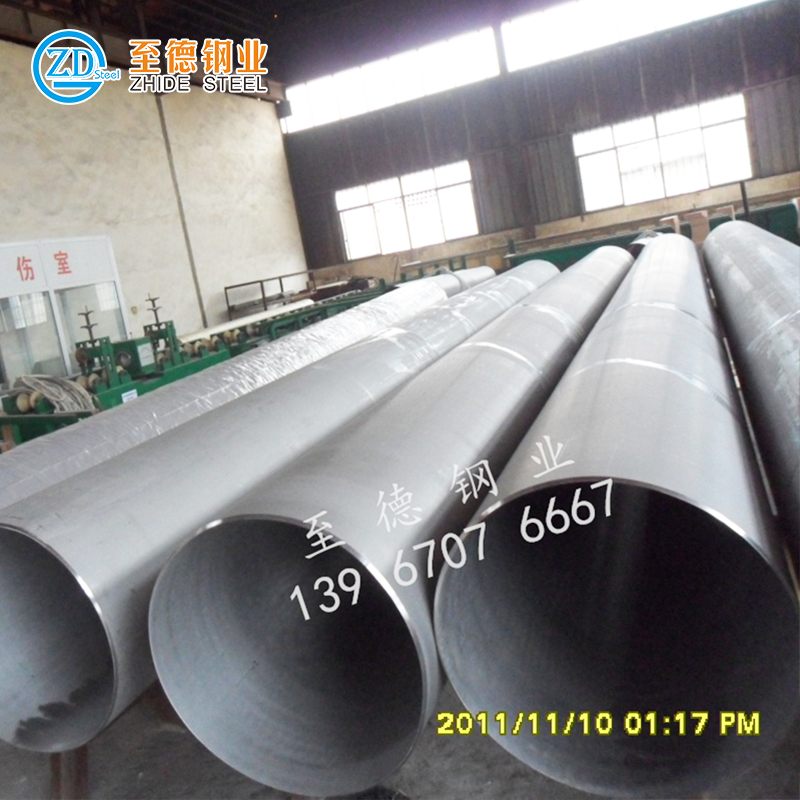

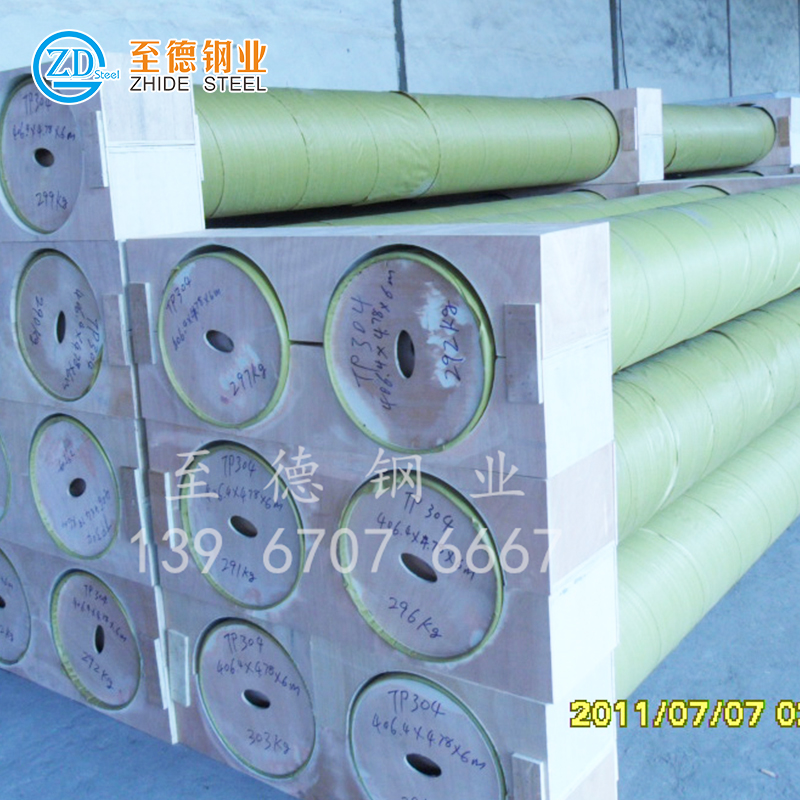

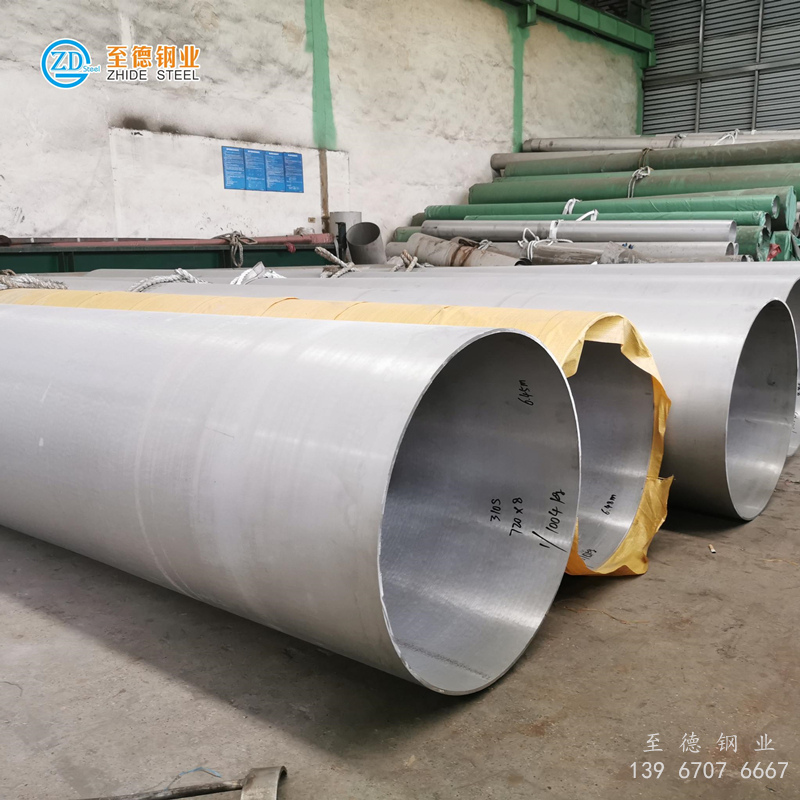

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。