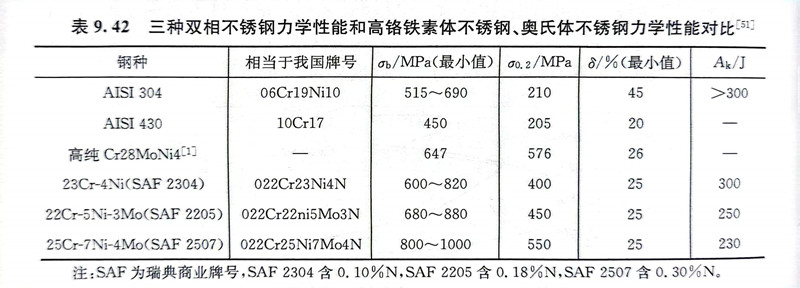

双相不锈钢是由一定比例的铁素体相和奥氏体相组成的,因此兼有铁素体不锈钢和奥氏体不锈钢的力学性能的特征:既有比较高的强度,又有良好的韧性。表9.42为三种双相不锈钢力学性能和高铬铁素体不锈钢、奥氏体不锈钢力学性能对比。

双相不锈钢是通过多种途径得到强化的。两相共存可以阻止晶粒长大,同尺寸钢材的双相不锈钢晶粒只相当于奥氏体不锈钢晶粒的一半,双相不锈钢在获得细晶强化的同时,韧性也增加,因此应控制好热加工工艺以获得晶粒较细的原始组织。铬、镍、钼等元素溶入两相中可以固溶强化,但在两相中的强化程度不同。氮原子以间隙固溶方式主要集中在奥氏体相中,其强化作用较置换方式明显。双相不锈钢还可以通过冷变形方式得到强化。

双相不锈钢具有较好的韧性主要是奥氏体相的贡献。奥氏体能抑制铁素体相中已产生的裂纹继续扩展。碳、氮等间隙元素在奥氏体中的溶解度高,自高温冷却时不易析出碳氮化物,可以抑制晶界脆化。奥氏体可以阻止高温加热时铁素体晶粒的长大。由于铁素体相在双相不锈钢中占有50%~65%的比例,铁素体钢所固有的各种脆化倾向也都会在双相不锈钢中反映出来。

镍在双相不锈钢中是主要控制相平衡的元素,镍含量过高将使钢中奥氏体含量超过50%,此时铁素体相中更多地富集铬、钼等促进出现脆性的。相转变的元素,降低钢的韧性。而镍含量过低,又会导致铁素体含量高,同样使钢的韧性下降。双相不锈钢中的镍含量一般控制在4.5%~7.5%。

铬在双相不锈钢中主要起耐蚀作用,随铬含量的提高,钢的耐蚀性提高,但铬含量的提高能加速a、σ等脆性相的析出,使钢的脆性增加,韧脆转变温度明显升高。在双相不锈钢中铬含量一般控制在18%~28%。

钼在双相不锈钢中促进a、σ、x等脆性相的析出,并使析出温度上移,加大钢的脆化倾向和缺口敏感性。钼的加入量一般不超过4%。

钨在双相不锈钢的作用与钼相似。钨与钼相比,能延缓脆性相的析出,降低钢的脆化倾向,但钨含量达4%时,会因析出拉弗斯相导致钢的脆化。双相不锈钢中的钨含量不超过2%。