挤压不锈钢管坯的表面质量对成品钢管的表面质量影响极大。对于以生产不锈钢管为主的挤压车间来说,要求管坯进行100%的剥皮,以清除坯料皮下气泡、细小的裂纹以及非金属夹杂物等缺陷。同时要求剥皮后坯料表面无车刀痕迹。尼科波尔南方不锈钢管厂规定:剥皮后坯料的表面光洁度要达到TOCT2789标准规定的5~6级。因此,管坯精车时采用宽刀具。

不锈钢管坯剥皮时的进刀深度(半径方向)取决于对管坯表面质量的要求。瑞典山特维克公司的不锈钢管坯剥皮时的进刀深度一般为2mm,而管坯质量不好时,剥皮进刀量可以达到5~10mm.

为了防止挤压开始时变形金属在流动过程中可能产生金属的“停滞区”,导致不锈钢管表面产生缺陷,在坯料剥皮的同时,管坯一端要车成半径为R10~20mm的圆角。

下面以德国设计制造的RSB350/1200型管坯剥皮机床为例介绍剥皮机床的主要性能。

根据坯料的加工工艺,其剥皮工序有两种形式,即短剥皮和长剥皮。短剥皮是指坯料进入加工车间之后,先按照工艺要求的坯料长短切成定尺的短坯料,然后逐支在短坯料的剥皮机上剥皮;而长剥皮则是进入加工车间长度为1.5~12m的坯料,在长剥皮机床上先剥皮,再将剥皮后的光坯切成工艺要求的长度。

长剥皮机床一般同时具有车削和滚压两个功能。坯料在剥皮后接着就进行滚光。并且,经剥皮和滚光后的坯料直接进入多刀切割,锯切成工艺要求的长度。

长剥皮机床采用坯料的最小长度为1.5m,其车刀和滚压头的转速可以在47~280r/min的范围内无级调速。一个车刀盘或一个滚压头加工整个直径范围内的棒坯,而且可以通过车刀盘和滚压头的调整分别适应棒料尺寸或剥皮量改变的需要。同时,机床还可以安装靠模装置,以适应长棒料出现的轻微的椭圆度和弯曲度,加工时达到最小剥皮量(0.2mm)的要求。当不采用靠模时,机床在一次行程中的金属剥皮量可以达到2.0~10.0mm,其加工的精度和光洁度如下:

棒材直径的加工精度 0~0.35mm

表面光洁度 :

车削后 5~10μm

滚压后 0.5~3.0μm

长剥皮机床采用预制的并且耐磨的硬质合金标准刀片作为切削工具时,切削刀片的平均使用寿命为40min,滚压轮寿命为8小时。机床的生产能力与加工棒料的规格和材料有关,一般为58~89m/h。

长料剥皮机床的优点是生产能力高且滚压后的表面粗糙度低;而缺点是机床结构复杂,安装面积较大且成本较高。

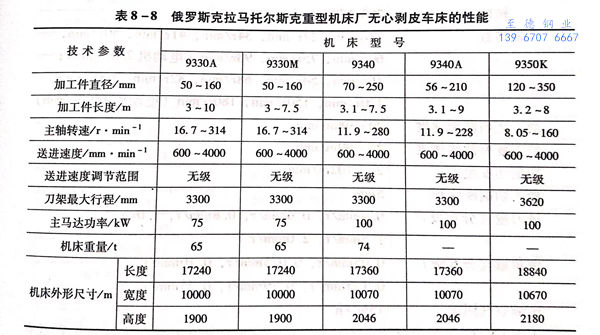

表8-8是俄罗斯克拉马托尔斯克重型机床厂设计制造的无心剥皮机床的性能。

坯料的短剥皮机床可有两种形式,即刀具固定、坯料旋转形式和刀头旋转、坯料固定或推进的形式。后一种形式的机床被认为是更先进的剥皮机床,因为其不需要预先加工坯料的端面。如德国Kieserling Albrent公司制造的280型机床,用于车削直径φ180~280mm、长度为350~700mm的合金钢和不锈钢坯料。坯料从接收装置送到机床轴线,液压夹具从端部夹紧,以0.2~10m/min的进料速度推过旋转的4把切削刀的刀头。加工后坯料输送到卸料台架上。加工后坯料的表面粗糙度Ra≤5μm,在坯料带有微小的椭圆度的情况下,机床可以安装靠模装置来保证最小的金属剥皮量(0.2mm),并且一次行程中的金属剥皮量按直径可以达到2~7mm,剥皮精度达到±0.3mm.其切削工具采用预制硬质合金刀片,平均使用寿命为40min左右。

280型短剥皮机床在1Cr18Ni10Ti不锈钢坯剥皮时的生产能力取决于坯料的直径,基本在52~72件/h范围内变动。

短坯料剥皮机床同时装备有坯料输送机械,其占地面积不大,并不会损坏加工后坯料的表面。

长料剥皮机床和短料剥皮机床相比较,单位时间内加工坯料的数量高25%~35%.通常长料剥皮机床都带有倒棱或车圆的功能。

美国 HETRAN公司设计制造的长坯料表面加工机床在设备和工艺方面有较新的技术水平以自动或手动操作,加工(剥皮和抛光)锻造和轧制的碳结钢、合结钢、轴承钢、模具钢、不锈钢、高温合金和镍基合金以及钛合金和高速钢材料的坯料。

该设备系由计算机通过带操作台的PLC控制,能够显示和设定加工过程的工艺参数和设备参数,而且提供故障诊断系统。并且剥皮机的刀头转速可以无级调节,整套设备能够做到有选择性地或自动地执行高速的精确车削及抛光工序。在操作期间配备有一套涵盖产品规格的硬质合金刀具。缩短更换刀具的时间。从取出使用过的刀具至换上新的刀具并调节妥当仅需5~9min。

另外,该套设备采用了具有最高分辨率的无接触自动激光测量系统,能测量读出的数据包:最大尺寸、最大偏差、最小偏差及标准偏差,并且能将有效的测量值与经编程的公差极限相比较,作出相应的评估。而且均可由LED二极管显示超公差(红色)、正常公差(绿色)、未到公差(红色)等瞬时结果。

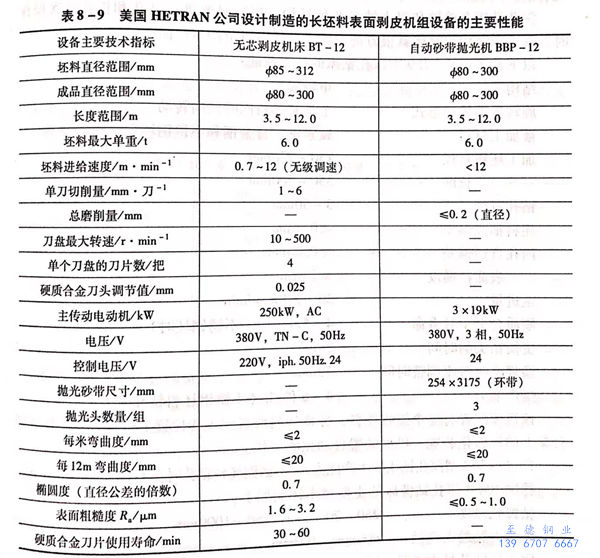

表8-9为美国 HETRAN公司设计制造的长坯料表面剥皮机组设备的主要性能。